Onde Estocar as Coisas Que Recebemos?

Existem vários termos para decidir onde estocar os itens recém-recebidos. Um surpreendente número de armazéns, não fazem nenhum planejamento. Na falta de qualquer plano, o operador de empilhadeiras do recebimento vai decidir onde estocar o material que ele descarregou? Sem nenhuma surpresa, a decisão frequentemente é estocar o material no primeiro buraco vazio disponível. Planejar é difícil para um operador logístico, a não ser que o cliente tenha um plano e compartilhe isso com o pessoal do armazém.

Como muitos planos, esse vai do macro para o micro. Em nível micro, a decisão parte de qual zona para qual corredor, depois qual compartimento, nível e posição.

Desenvolvimento uma estratégia de estocagem

Decisões de estocagem são mais fáceis se você desenvolveu uma estratégia que oriente a decisão de localização. Itens que são despachados juntos deveriam ser estocados juntos. Os locais de estocagem são fixos ou aleatórios ou uma combinação de ambos? Para muitas operações, a melhor resposta é uma área de separação com locais fixos e uma área de estocagem de reserva com locais aleatórios. Daí o planejador designa os itens de giro rápido para a área de separação.

As decisões de localização deveriam ser baseadas no número de unidades disponíveis ou na velocidade de movimento? Em algumas operações, as decisões de localização dos itens de baixo giro são baseadas na quantidade disponível, mas os itens de giro mais rápido são julgados pela velocidade de giro. O produto deverá ser estocado por família ou por fabricante? No armazém de um supermercado, a decisão poderia ser estocar todos os produtos de tomate juntos, ou ainda estocar todos os produtos do fornecedor. Freqüentemente, a dimensão ou forma da unidade a ser armazenada deverá determinar sua localização. Por exemplo, perfis e tubos são compridos e difíceis de manusear e estocar, portanto deverão permanecer juntos, numa área de estruturas tipo cantilever. Pequenas peças de reposição não são estocadas na mesma área com grandes unidades acabadas.

O que você deveria fazer quando o armazém estiver cheio? Se for utilizada a estocagem em carretas, quais itens irão nas carretas e onde essas carretas serão estacionadas? Se for usado um armazém geral ou prédio separado para cuidar do excesso, quais itens serão mantidos do lado de fora?

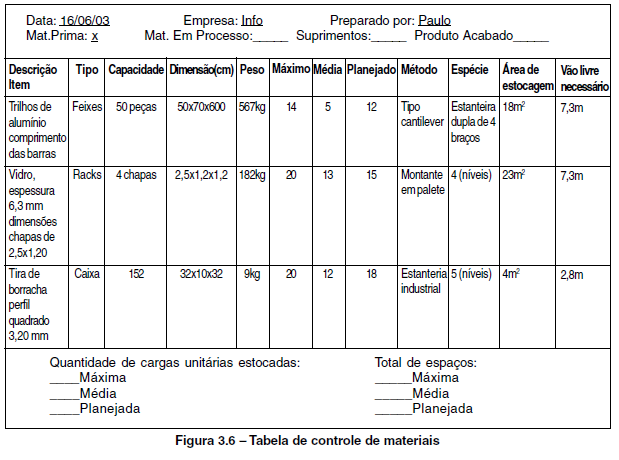

O armazém ideal tem um nível planejado de estoque para cada item. Se os atuais níveis são comparados ao plano, a administração tem um aviso antecipado de quando a atividade diária saiu da estratégia original. A

seguir mostramos uma análise de estocagem.

Método de separação e equipamento

Como os pedidos são separados é um fator crítico na decisão de como são estocados. A separação discreta envolve apenas um separador e um pedido. A separação por lote geralmente exige apenas um separador para mais de um pedido. A separação por zona ou por onda requer mais de um separador. Estamos separando paletes completos, caixas fechadas, caixas abertas ou todos os três? O layout deve ser projetado para acomodar cada um dos métodos antecipados de separação de pedidos.

Os tipos de máquinas de movimentação de materiais usados determinarão limites nas decisões de layout do estoque. As características físicas das mercadorias estocadas influenciarão na decisão do equipamento de movimentação de material. Peças grandes estocadas em caixas são manuseadas muito diferentemente de utensílios domésticos em grandes caixas. Se alguns itens são dispostos com uma empilhadeira especial para estocagem, deve existir uma área de espera para transferir os materiais removidos dos veículos recebidos para o veículo de estocagem que completa a operação de disposição, ou o inverso quando o produto é despachado. Se a separação do pedido é feita com uma empilhadeira baixa ou um carrinho de separação, todos os produtos devem ser baixos o suficiente para serem alcançados do piso.

Comunicação – o fator crítico

Nada pode ser planejado num vácuo, portanto o planejamento de estocagem exige excelente comunicação entre as fontes de material recebido e o operador do armazém. Um documento chave é a ASN (Advanced Shipping Notice) aviso antecipado de embarque. A não ser que o operador saiba quais SKUs estão sendo recebidas neste dia, é impossível realizar o planejamento a curto prazo que permita ao operador do recebimento ter instruções sobre a disposição de cada item no veículo.

Em algumas empresas, o pessoal se recusa a aceitar qualquer veículo de recebimento que chegue antes do ASN ser recebido.

Embora alguns operadores logísticos sejam capazes de desenvolver uma tabela como a mostrada a seguir, muitos usuários dos provedores estão dispostos e são capazes de compartilhar seus planos de produção ou distribuição com seus fornecedores.

Quando a comunicação é interrompida, a operação do armazém rapidamente passa da ordem para o caos. Por exemplo, numa “ponto-com”, mesmo representantes do usuários do armazém eram incapazes de identificar muitas das unidades de recebimento. Como resultado, uma grande quantidade de material era desembarcada num “cemitério”, aguardando ser exatamente identificada para que pudesse ser recebida e posicionada para embarque.

Existem vários sinais de “Alerta Antecipado” que indicam a necessidade de reavaliar o layout de estocagem. Um deles é a conscientização do excessivo custo de reposição. Um segundo é qualquer plano para mudar o atual método de separação de pedidos do layout. Um terceiro é a presença de um número significativo de SKUs ou layout. Um terceiro é a presença de um número significativo de SKUs novos ou descontinuados, ou a presença de freqüentes promoções ou mudanças sazonais.

O que precisamos saber sobre o produto?

Um fator crítico é o volume cúbico deslocado para cada novo SKU. Isso é determinado multiplicando-se o comprimento pela largura e pela altura de cada novo item. O processo pode ser acelerado com a utilização do Cubiscan, um dispositivo que escaneia a caixa de papelão e calcula seu deslocamento cúbico. Contudo, se quem despacha já mediu o volume e acrescentou essa informação no ASN, então a medição não precisa ser feita na doca de recebimento do armazém.

Outra característica de estocagem também deve ser determinada. Produtos que exigem refrigeração ou controle de umidade e a separação também é necessária para alguns materiais perigosos, itens com forte odor ou produtos que estão vulneráveis a furtos ou roubos.

As características de movimentação de materiais também devem ser consideradas. Os operadores do armazém que possuem transportadores devem separar aqueles itens que não são transportáveis pelos seus meios. Alguns produtos podem ser prontamente empilhados e outros são espremidos. Em algumas operações de expedição, os produtos mais pesados são colocados na base de carga unitizada e os itens mais leves são colocados por cima. E também se são estocados de acordo com a densidade, a operação de separação pode ser acelerada.

A decisão de velocidade do produto

O critério mais comum para disposição no estoque é a velocidade na qual o produto flui. Os itens de giro mais rápido são colocados próximos à porta e próximos do piso. Um relatório mostrando o número de acessos em ordem decrescente é o meio mais preciso para determinar o real fluxo do produto. A partir disso, regras práticas podem determinar o tipo de estrutura porta-paletes ou estanteira que será mais efetiva. Os itens que são expedidos numa quantidade inferior a duas caixas por mês poderiam estar nas estanteiras. Itens que são despachados acima de 12 caixas por semana poderiam ser colocados em estanteiras de dinâmicas. Um item que seja tão popular que despacha mais de um palete por dia deveria permanecer nesse palete numa área de separação para encaminhamento.

A característica mais importante da velocidade do produto é a habilidade para reduzir o deslocamento. Um item de giro rápido é estocado num canto remoto do armazém e uma quantidade desnecessária de deslocamento será necessária tanto para o recebimento quanto para expedição desse item. Já que a distância geralmente é o maior componente na separação de pedidos, a redução dessa função pode criar uma importante melhoria na produtividade.

Quando os custos de reposição são excessivos, essa é uma indicação de que um item está girando rápido para estar em seu atual local de estocagem. Alguns operadores acompanham a relação de pessoas dedicadas à separação vs. reposição. Sete separadores para um repositor é razoavelmente normal, mas quando a proporção é inferior a 3/1, existe oportunidade de considerar mudanças no layout do armazém.

Considerações ergonômicas

Quando os itens de giro rápido são colocados em locais onde são fáceis de manusear, o separador pode deslocar-se mais rapidamente e ao mesmo tempo evitar o risco de dano. Os funcionários que usam estanterias dinâmicas trabalharão com menos esforço quando os itens de giro mais rápido estão na “zona nobre”, entre a altura dos joelhos e dos ombros. Evitando a necessidade de se inclinar ou se esticar, o separador de pedidos pode operar com maior velocidade e menos fadiga.

Resumo

Embora algumas dessas idéias pareçam elementares, muitos armazéns que vimos negligenciam essa função. Um processo contínuo de planejamento do estoque paga dividendos quanto à melhoria da produtividade do armazém. O processo inicia-se com a estratégia de estocagem, mas inclui considerações dos métodos de separação, equipamento de movimentação, tecnologia da informação, velocidade do produto e ergonomia. Além disso, os planos devem ser revisados regularmente para ajustarem-se às mudanças de condições. Melhorar o layout é um dos melhores caminhos para melhorar tanto a produtividade de estocagem quanto de manuseio.

Para mais informações e esclarecimentos garanta sua vaga no nosso treinamento: ORGANIZAÇÃO DE ALMOXARIFADOS (CONTROLE E GESTÃO)

O estoque refere-se aos produtos e materiais mantidos para venda ou uso futuro, enquanto o armazém é o local físico onde esses itens são armazenados e gerenciados.

Armazenagem de estoque é o processo de gerenciamento físico e organização de produtos em um local específico, garantindo sua segurança, acessibilidade e eficiência na movimentação dentro do armazém.

Estocar mercadoria significa manter produtos em reserva para atender à demanda futura, garantindo disponibilidade e atendendo às necessidades dos clientes, enquanto se administra eficientemente os níveis de inventário.

Um sistema de estocagem é uma estrutura ou método organizado para armazenar produtos de forma eficiente, maximizando o espaço disponível e facilitando o acesso aos itens conforme necessário, com sistemas como prateleiras, paletes, ou sistemas automatizados.