O Cross-Docking Inteligente

A Internet adiciona uma nova dimensão às vantagens da utilização do cross-docking. Todavia, é necessário cobrir todos os fundamentos antes de considerar uma versão “e” do cross-docking.

O cross-docking começou com as admiráveis metas de eliminação da estocagem, redução do estoque de volumes e separação de pedidos e melhoria do serviço ao cliente. Adicionando as características da Internet ao seu sistema de cross-docking, obtemos uma nova flexibilidade.

Puxar pedidos é um exemplo. A Internet lhe permite puxar o estoque existente e quando você recebe o produto, está imediatamente ciente dos pedidos em aberto, tal que pode promover o cross-docking desses pedidos em aberto.

Veja o seguinte exemplo: vamos supor que eu tinha 10 cargas paletizadas de produtos em meu armazém e tenha pedidos para embarcar 2 delas amanhã. Mas mais 10 cargas paletizadas chegam hoje. Num cenário B2B de Internet, eu tiraria 2 cargas paletizadas das 10 que chegaram hoje e imediatamente as despacharia para o cliente em vez de estocá-las e separá-las amanhã.

Observaria meus pedidos futuros para vários dias e faria o cross-docking enquanto não tivesse despachado muito cedo e não tivesse interferido com meu giro de estoque.

O intercâmbio eletrônico de dados (EDI), a qual é uma técnica de comunicação mencionada, está se baseando na Internet, que oferece maior velocidade e capacidade como viabilizadora do e-commerce business-to-business (B2B).

O B2B encurta o tempo do ciclo de todos, assim teremos menos tempo para o planejamento. A Internet reduz o custo da encomenda, bem como o tempo de espera desta encomenda.

Anteriormente, pedidos eram colocados para não apenas refletir as vantagens de preço da encomenda de grandes volumes, mas também para refletir o custo relativamente alto de preparação e atendimento da ordem de compra.

A Internet criou uma situação onde os clientes pedirão mais freqüentemente, e portanto, colocarão pedidos menores. Essa prática deposita um grande esforço sobre ao armazém.

A decisão de quanto cross-docking e em quais pontos da cadeia de abastecimento será um grande desafio para os participantes do B2B.

Diferentes partes do processo B2B começam em momentos diferentes; levará muito tempo antes que tenhamos um número significativo do que são sistemas totalmente B2B. Hoje vemos várias instalações sofisticadas que são capazes de expedir B2B para seus clientes, mas nem mesmo recebem avisos de embarque antecipados de seus fornecedores.

Como implementar o cross-docking

Cross-docking é mais frequetemente definido como a redução da movimentação de material por meio do envio de materiais recebidos diretamente para os clientes pulando a estocagem. Como conseqüência, os giros de estoques são aumentados enquanto os custos são reduzidos e os produtos são entregues ao cliente mais rapidamente.

Embora os princípios do cross-docking permaneçam os mesmos, sua aplicação difere com a função na planta ou armazém:

- Cross-docking “just-in-time”: usado para o recebimento de componentes ou matéria-prima para atender a manufatura ou processamento.

- Cross-docking de distribuição: usado para o recebimento de cargas paletizadas e embarque do mesmo; ou embarque de cargas utilizadas compostas de cagas paletizadas diversas.

- Cross-docking de terminal: cargas paletizadas recebidas de diferentes centros de distribuição são consolidadas e marcadas num veículo para um cliente.

- Cross docking direto. O material é movimentado diretamente do recebimento pra a expedição sem espera.

- Cross docking futuro. O produto tem uma espera mínima entre o recebimento e expedição.

Necessidades para um cross-docking bem-sucedido

O conceito de cross-docking é simples, mas a implementação é difícil. Muitas falhas são devido à insuficiente compreensão das necessidades de um cross-docking bem-sucedido e a falta de planejamento para a execução. O cross-docking pode ser descrito em algumas necessidades:

? Parceria com outros membros da cadeia de abastecimento. As funções básicas do cross-docking são expedição e recebimento, e portanto, envolve a cadeia de distribuição. Quando um membro da cadeia de abastecimento implementa o cross-docking, freqüentemente isso resulta em outros membros incorrendo em maior esforço e custo. Isso pode resultar em falta de cooperação ou mesmo falta total. Por exemplo, se a manufatura incorrer em custos extras para apoiar o cross-docking pela cadeia de abastecimento, mudanças apropriadas devem ser feitas na estrutura do custo de manufatura. O mesmo é válido para os custos adicionais com transporte e embalagem.

? Confiança na qualidade e disponibilidade do produto. Como o cross-docking é uma operação em tempo real, ela requer fluxo de material sem interrupção. Portanto, o produto correto, na quantidade correta e com a qualidade correta, estará disponível quando necessário.

Antes de tentar o cross-docking você deve:

1. Estabelecer as especificações para todas as condições apropriadas;

2. Transmitir essas especificações claramente para todas as partes;

3. Oferecer às partes a oportunidade para analisar, pedir revisões e aceitar todas as condições;

4. Realizar um programa de teste no qual é estabelecida a habilidade de todas as partes em atender às necessidades.

Durante e após o cross-docking deve haver um sistema analítico formal que mede e acompanha a adesão às necessidades e fornece constante retorno; conforme necessário, as especificações devem ser periodicamente revisadas e modificadas.

Comunicação, uma obrigatoriedade entre membros da cadeia de abastecimento. O membro da cadeia de abastecimento que recebe o produto deve conhecer a identificação, quantidade, etc. Antes da chegada do embarque. A comunicação entre parceiros da cadeia de abastecimento via intercâmbio eletrônico de dados (EDI) ou outra técnica de computador a computador, tal como a Internet, é essencial. O recebimento deve fornecer à empresa de transporte o prazo de entrega, o qual deve ser confirmado.

Estabelecer o controle e comunicação dentro da operação de cross-docking. Controlar o fluxo de material e informação através da instalação de recebimento geralmente requer um sistema de gerenciamento do armazém (WMS) que seja principalmente assistido pela leitura de códigos de barras e comunicação de dados por radiofreqüência (RFDC). Numa típica operação de cross-docking, o WMS exige a seguinte funcionalidade:

1. Recebimento do aviso do fornecedor via EDI do horário, data, transportadora, SKUs, quantidade e informação do código de barras para cada pedido;

2. Recebimento por EDI/Internet do horário de chegada e data programada da transportadora;

3. Recebimento do detalhe do pedido pelo cliente;

4. Notificação por EDI/Internet do horário de coleta pela transportadora, descrição da carga, destino e data e horário de entrega;

5. Notificação do cliente do detalhe de embarque, transportadora e data e horário de chegada;

6. Seleção do local da doca para os veículos de recebimento e expedição;

7. Gravação do código de barras em cada palete recebido;

8. Comparação do código de barras do palete recebido com o EDI/Internet recebido;

9. A identificação e notificação do recebimento;

10. O controle de supervisão de separação e outros equipamentos.

11. A criação e rastreamento do código de barras e outras informações da etiqueta para aplicação nas caixas e paletes;

12. A direção do pessoal para movimentação de material;

13. O acompanhamento e emissão do relatório de desempenho do fornecedor e transportadora;

14. O acompanhamento e emissão do relatório de desempenho do armazém, incluindo utilização da mãode-obra;

15. O planejamento de operações, incluindo mão-de-obra e utilização das docas.

Pessoal, equipamento e instalações. Embora o cross-docking reduzirá a estocagem e separação de pedidos, ele aumentará as necessidades de recebimento e expedição. Recursos suficientes devem ser alocados para atender a essas necessidades. Por exemplo, o cross-docking reduz a flexibilidade das técnicas de balanceamento da carga de trabalho; entretanto, embora a carga total de trabalho possa permanecer constante, cargas de trabalho de pico podem aumentar. É necessário analisar o volume, duração e momento dessa carga de trabalho de pico para determinar como melhor usar o equipamento de doca e maximizar a produtividade da mão-de-obra.

Se a operação de cross-docking envolve a divisão de cargas unitizadas, separação de caixas e reconstrução de cargas unitizadas, você deve se planejar para o espaço, equipamento e mão-de-obra para executar essas funções.

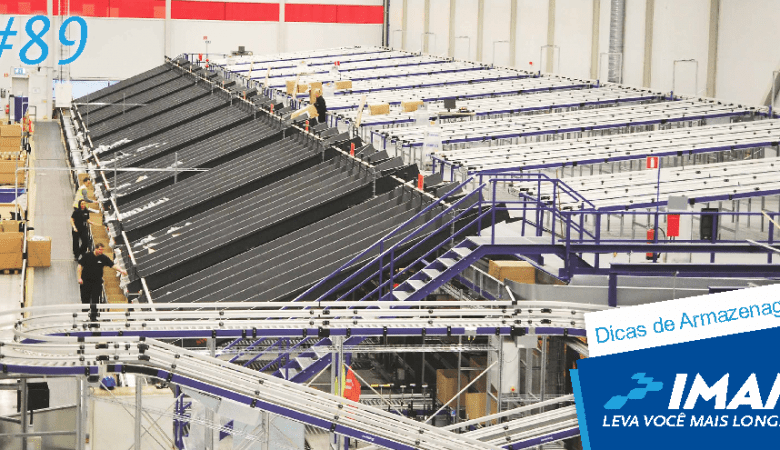

Se o equipamento de separação estiver envolvido na operação de cross-docking, todas as necessidades funcionais devem ser cuidadosamente desenvolvidas para que o equipamento tenha o desempenho exigido.

A importância da administração tática. Em muitos sentidos, a administração tática do cross-docking é, às vezes, a menos considerada, mas a mais importante, parte da implementação. Com todo planejamento, expedição em parceria, instalação de equipamentos e sistemas e alterações na mão-de-obra, o cross-docking ainda requer um alto nível de execução. Quando surgem problemas inevitáveis, alguém deve se responsabilizar por arranjar recursos e trabalhar em cima dos problemas.

Infelizmente, essa função é freqüentemente somada ao trabalho de um, já ocupado, supervisor de primeira linha. Numa aplicação de cross-docking, a carga de trabalho da supervisão deve ser avaliada e, se necessário, providenciados recursos adicionais.

Plano para o cross-docking

O sucesso para a implementação do cross-docking requer que seja estabelecido um plano formal que inclui:

- Equipes compostas de pessoal interno e externo apropriado para cada categoria.

- O desenvolvimento das mudanças necessárias.

- O plano para implementar essas mudanças.

- Implementação e teste das mudanças.

- Um plano e programa de implementação do cross-docking.

- Implementação de um programa piloto de cross-docking.

- Avaliação do programa piloto e a implementação das modificações necessárias.

- Implementação do cross-docking.

- Uma revisão periódica formal da operação de cross-docking e a implementação de melhorias apropriadas.

Melhore e desenvolva todas os departamentos da sua empresa com os nossos treinamentos nas áreas de Logística, Supply Chain, Desenvolvimento Organizacional e Estratégias e Performance!

O sistema de cross docking é uma prática logística em que os produtos recebidos em um centro de distribuição são rapidamente transferidos para outro veículo de transporte, minimizando o armazenamento em estoque e acelerando a entrega direta aos destinos finais.

Para aplicar o cross docking, é necessário coordenar o fluxo de mercadorias de forma eficiente, sincronizando a chegada dos produtos com a disponibilidade imediata de transporte para entrega direta aos destinos finais, sem a necessidade de armazenamento prolongado.

Os três tipos de cross docking são: o cross docking de transferência, o cross docking de varejo e o cross docking de fabricante.

O principal benefício do cross docking é a redução dos custos de armazenagem e do tempo de ciclo de distribuição, resultando em uma cadeia de suprimentos mais ágil e eficiente.