Layout “ARC – Assembly Revolution Cell”

Hoje, motivados pela competitividade e por meio da combinação de tecnologia, processos e pessoas, as empresas não só podem como devem planejar cenários mais inovadores na contínua busca da Excelência Operacional.

Vamos conhecer o conceito ARC – Assembly Revolution Cell, implementado na fábrica da Honda, em Prachinburi, Tailândia (veja o VÍDEO de 10s) mas antes, vale uma rápida introdução da realidade brasileira:

CONCEPÇÃO OU CORREÇÃO?

Investir em planejamento para CONCEBER o layout de uma nova operação industrial e/ou logística, com a premissa de ser uma referência mundial, é muito comum, inclusive no Brasil… em 1996, por exemplo, o consórcio modular, desenvolvido pela Volkswagem Caminhões (atual MAN Latin America), em Resende – RJ, concebeu um modelo de fabricação que virou referência em todo o mundo.

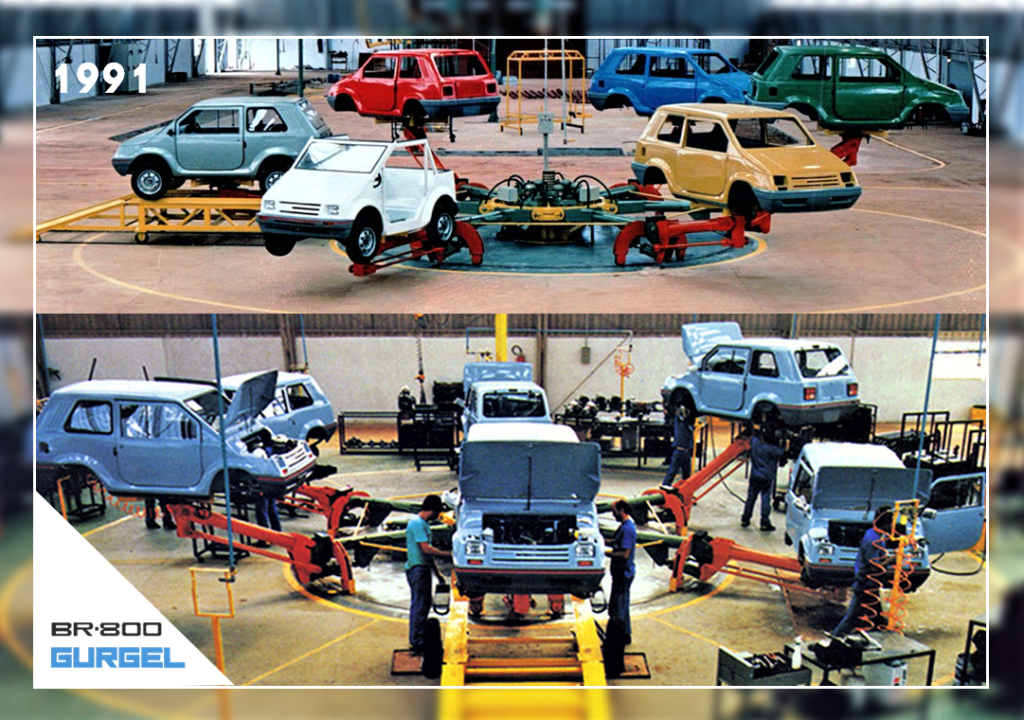

E, voltando um pouco mais atrás, 1991, me lembro também da montagem circular do BR800, concebida em forma de carrossel, na fábrica da brasileira Gurgel, em Rio Claro – SP.

Atualmente, o Brasil possui acesso a tecnologia (gêmeos digitais, AR/VR, PLM, automação etc.), processos de classe mundial para planejamento/operação e modelos de gestão competitiva (Lean, WCM, 6Sigma…) que potencializam os resultados por meio das pessoas. Apesar disso, nos últimos anos, muitas empresas no Brasil tiveram que se readequar às realidades impostas pela economia e, o que chamamos de planejamento de layout para CORREÇÃO, ajustando as operações existentes para uma operação industrial e/ou logística mais “enxuta” (livre de perdas) se fez mais necessário do que estudos para CONCEPÇÃO de novas plantas/unidades.

Com as mudanças forçadas pela pandemia e a aceleração de determinados setores da economia, estudos de concepção de layout (Planos Diretores) voltam a cena e, agora, o cenário não é o de copiar modelos desenvolvidos na indústria automobilística, mas se inspirar nas melhores práticas a fim de identificar caminhos inovadores para cada negócio.

HONDA “ARC – Assembly Revolution Cell”

Foi em março de 2016 que entrava em operação a fábrica da Honda na Tailândia e que possui características bem peculiares em relação à outras plantas no mundo. Produzindo o FIT, o CITY, o CIVIC etc., o que chama atenção na fábrica não são seus modelos já conhecidos, mas o inovador sistema que a Honda desenvolveu na sua linha de montagem.

Em uma linha de montagem convencional, geralmente, os veículos são movimentados ao longo de uma linha transportadora e os trabalhadores vão montando as peças no carro. O curioso deste novo modelo da Honda é que todas as peças de um único carro são montadas por uma pequena equipe de 4 trabalhadores que seguem ao longo da linha de montagem junto ao veículo que são responsáveis.

O conceito é baseado no método de montagem já conhecido como “produção celular” mas, neste caso, as células avançam ao longo da linha de montagem e, como destacou Nobuhiro Kozasa, da engenharia da Honda: “isso é inédito para uma produção em massa de veículos”. Sendo assim, a Honda preferiu nomear a nova linha de montagem de ARC – Assembly Revolution Cell.

Obviamente que os anos certamente mostrarão se o novo modelo é uma tendência mas, de acordo com os primeiros resultados apurados, a linha ARC aumentou a produtividade em, pelo menos, 10%.

Mas, se as vantagens são óbvias, então por que a produção de células não foi utilizada na montagem automotiva antes? Segundo Kozasa, uma das razões foi o tamanho da carroceria. Na produção celular tradicional, os trabalhadores não precisam se movimentar muito para realizar suas tarefas, o que se traduz em expressiva redução de perdas. Mas, como as carrocerias dos veículos são grandes, os trabalhadores, nas células, acabam tendo que fazer grandes movimentos e percorrer distâncias relativamente longas para alcançar peças ou ferramentas de que precisam. Desta forma, esses grandes movimentos acabam anulando as vantagens da produção celular e por muito anos o sistema não foi adotado. Mas o avanço deste novo modelo da Honda foi o de desenvolver uma maneira de reduzir os movimentos para que a produção de células pudesse ser usada até mesmo para a montagem de produtos de grande porte.

O espaço de trabalho dos montadores fica em uma plataforma de madeira com amortecimento para diminuir a tensão nos joelhos dos trabalhadores. O trabalhador é responsável por toda a montagem em um dos quatro lados do carro.

LOOP DE CÉLULAS

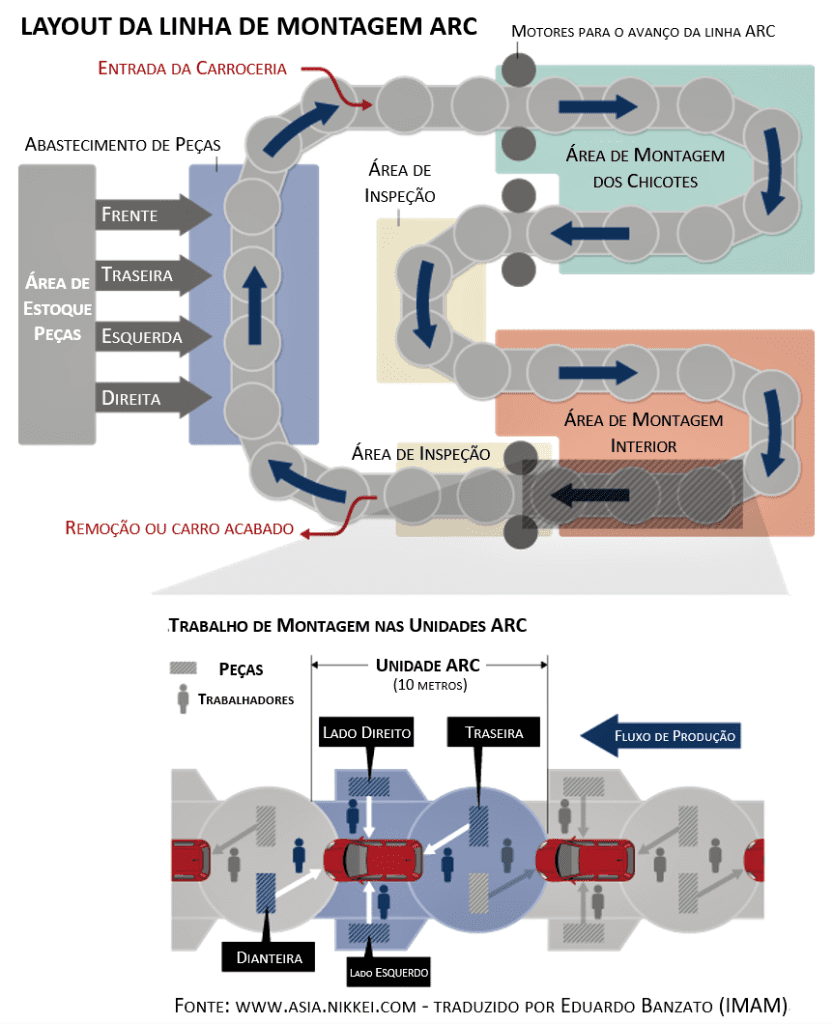

A linha ARC é composta por uma série de unidades ARC, movendo as plataformas onde as equipes montam os carros.

Cada unidade ARC é composta por duas áreas de trabalho: uma plataforma circular e uma plataforma retangular com lados côncavos que correspondem ao arco da plataforma circular. A carroceria fica entre duas plataformas circulares, com áreas de trabalho disponíveis nos quatro lados, com espaço para ferramentas e peças.

Vide layout a seguir:

Uma equipe de quatro trabalhadores embarca na unidade ARC e se move com a carroceria ao redor da linha ARC, em forma de LOOP. Cada trabalhador é encarregado de montar todas as peças em um dos quatro lados do carro – direita, esquerda, frente ou traseira. As peças para cada uma dessas áreas estão todas disponíveis na plataforma, minimizando assim os movimentos.

Além da produtividade, adicionando ou removendo unidades ARC, a linda também pode responder de forma flexível às alterações no volume de produção. Além disso, adicionando unidades ARC e estendendo o loop, a Honda poderá lidar com o aumento de peças e componentes que novas tecnologias, como sistemas autônomos, exigirão.

Obviamente que, assim como nas células convencionais, um desafio do sistema de linha ARC é que o mesmo requer trabalhadores qualificados e que podem assumir a responsabilidade de montar muitos tipos diferentes de peças.

São exatamente estas novas configurações que nosso time IMAM tem toda a tecnologia necessária e suficiente para desenhar aqui mesmo no Brasil. Apesar de já ter desenvolvido layouts de concepção e/ou de correção para as montadores, são empresas de outros segmentos e/ou fornecedores da cadeia de suprimentos que precisam avançar muito ainda.

Sucesso a todos e vamos em frente!

Eduardo BANZATO (IMAM)

Saiba mais também em Curso IMAM de Engenharia de Processos e Layout

Fonte: Publicado originalmente na edição de julho de Nikkei Monozukuri, 2017, mas pode ser acessado o arquivo base da tradução AQUI.