Machine Learning na Busca da Excelência Operacional

Operações que funcionam são bem diferentes de operações OTIMIZADAS… se acredita que está na hora de fazer esta transição, invista nas pessoas para que elas dominem a tecnologia e não sejam dominadas por ela.

Melhorar o atendimento, reduzir custos operacionais (ex.: mão de obra), eliminar defeitos, acabar com perdas de tempo não planejadas, ser cada vez mais ágil e maximizar as entregas é um desafio para as operações (manufatura, logística…).

O discurso de começar simples, eliminar as grandes perdas e focar nos resultados investindo nas pessoas continua sendo a base do desenvolvimento corporativo. E é esta mesma base que assegura a evolução tecnológica (ex.: “onda 4.0”).

O foco na simplicidade que teve grande sucesso a partir das técnicas japonesas e das práticas de operações enxutas (“lean”) não significa descartar nossa capacidade intelectual de transformar modelos mais “complexos” e avançados em sistemas simples e inteligentes que asseguram maior competitividade no curto, médio e longo prazo.

Várias grandes, médias e até pequenas empresas no Brasil e ao redor do mundo já se deram conta disso e partiram para implementação de soluções mais inteligentes de gestão operacional.

Flavio Montanari Boni, diretor industrial da TECFIL, cliente IMAM que acompanhamos há mais de 20 anos, mostra como o desenvolvimento e a iniciativa das pessoas podem transformar as operações por meio da tecnologia. São dezenas de iniciativas desenvolvidas pela equipe da TECFIL nos últimos anos e que viabilizaram uma operação mais otimizada a partir de soluções tecnológicas que se mostram simples, somente após as pessoas vencerem a complexidade de lidar com o desconhecido (ex.: kanban eletrônico, monitoramento em tempo real…).

A MTE Thomson, que também temos o prazer de acompanhar desde 1990, é hoje uma exportadora nacional de produtos para o setor automobilístico e de alta competitividade em qualquer mercado, inclusive China, Alemanha etc. Sua equipe é responsável por transformar a empresa nos últimos 30 anos e sair na frente de muitos conceitos tecnológicos recentemente tratados como Indústria 4.0.

A Metalsa, por meio de sua experiente e motivada equipe, nos apresentou seus projetos em andamento durante o último seminário de Logística e Manufatura IMAM. Paulo Hoffmann Cardoso, Process Engineering and Quality Coordinator, destacou os investimentos na Indústria 4.0 e a fase que estão vivenciando por meio da coleta de dados (Qualidade e Manutenção) por meio do sensoriamento de máquinas. Com dados de qualidade, primeira fase do índice IMAM de maturidade para a Indústria 4.0, a Metalsa iniciará a análise de dados e a aplicação de “Machine Learning”. Brevemente apresentaremos um estudo de caso mais detalhado a respeito.

Machine Learning

Na medida que os profissionais avançam, empresas ao redor de todo o mundo estão investindo em soluções baseadas em “Machine Learning” ou Aprendizado de Máquina a fim de melhorar o desempenho operacional.

Jon Walker, especialista internacional que cobre grandes tendências da Inteligência Artificial pelo mundo (Portal Emerj) destaca uma pesquisa realizada pela TrendForce onde estima-se que o mercado global de manufatura inteligente ultrapassará os US$ 200 bilhões em 2019 e aumentará significativamente nos próximos 3 a 5 anos.

Já a Federação Internacional de Robótica estima que em 2019 o número de robôs industriais operacionais instalados nas fábricas ultrapasse os 2,6 milhões, ante 1,6 milhões em 2015.

Mas afinal, como algumas das principais empresas no mundo estão empregando a Inteligência Artificial (IA) e quais são os resultados?

O que tem acontecido no mundo e também no Brasil é que as próprias empresas cujas operações possam ser impactadas positivamente pela IA têm investido no seu desenvolvimento e aplicação. Muitas delas já comercializam também a tecnologia, o que contribui para o retorno de seus investimentos. Outras, como a Amazon, acabam comprando empresas de tecnologia e aprimorando as soluções (ex.: KIVA).

Para que possamos compreender como avançam os grandes investimentos globais em Inteligência Artificial e “Machine Learning”, vamos conhecer 3 cases apresentados por Jon Walker, mais focados na manufatura:

Siemens

A Siemens já utiliza a tecnologia de redes neurais para monitoramento de suas plantas de aço há décadas. A empresa afirma que é justamente essa experiência prática que ajudou a Siemens no desenvolvimento da IA para aplicações industriais e de manufatura. Para avançar de forma mais acelerada, a empresa investiu cerca de US$ 10 bilhões na aquisição de empresas de software. Uma das mais conhecidas aqui no Brasil é a Preactor (APS – Sistema de Planejamento e Programação Avançado) que otimiza a programação da produção considerando a capacidade finita. Esta programação, em um futuro breve, pode se tornar autônoma, a partir da aplicação da inteligência artificial e de algoritmos avançados de otimização.

Há aproximadamente 3 anos, a Siemens lançou o Mindsphere, uma nuvem inteligente para a indústria que permite que fabricantes monitorem as suas máquinas para fins de serviços de manutenção etc. em todo o mundo.

Além disso, uma outra solução, utilizadas desde o final de 2016, é o Watson Analytics da IBM. A Siemens hoje monitora, registra e analisa tudo na fabricação, desde o design até a entrega. O objetivo é encontrar problemas e soluções que as pessoas nem sabem que existem.

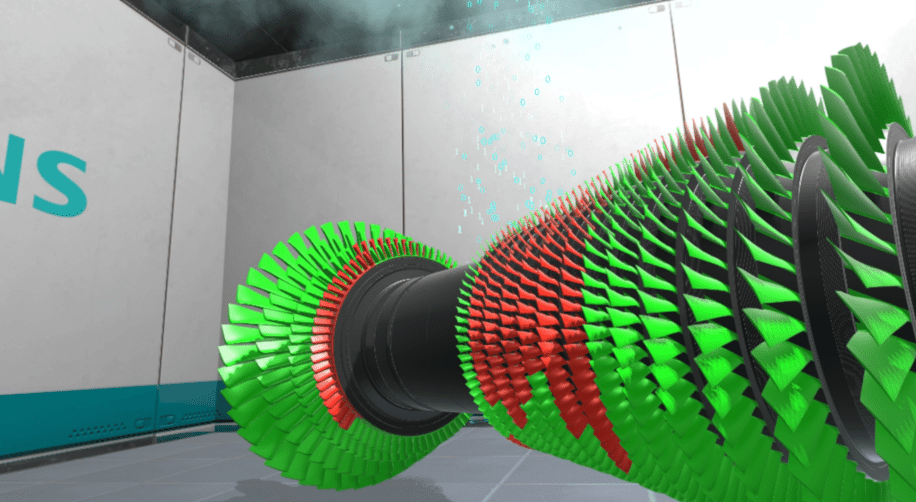

Um dos cases de sucesso da aplicação da IA pela Siemens está relacionada em como a Siemens melhorou as emissões de óxido nitroso de suas turbinas a gás. “Mesmo após os especialistas terem feito todo o possível para otimizar as emissões da turbina, nosso sistema de IA conseguiu reduzir as emissões em mais dez a quinze por cento.”, destaca o Dr. Norbert Gaus, chefe de pesquisa em digitalização e automação da Siemens Corporate Technology.

As mais recentes turbinas a gás da Siemens têm mais de 500 sensores que medem continuamente a temperatura, pressão, estresse e outras inúmeras variáveis. Toda essa informação é alimentada em um sistema de Inteligência Artificial, baseado em rede neural. A Siemens afirma que seu sistema está aprendendo a ajustar continuamente as válvulas de combustível para criar as condições ideais de combustão com base em condições climáticas específicas e no estado atual do equipamento. Assim, mais combustão resulta em poucos subprodutos indesejados.

Figura Turbina – Nesta representação em Realidade Virtual da turbina a gás, dados complexos de sensores são traduzidos em cores para facilitar a compreensão das informações. Neste caso específico, diferenças de temperatura.

GE (General Electric)

A GE é um dos maiores e mais diversificados fabricantes do planeta. Produz desde grandes equipamentos industriais a eletrodomésticos. Possui mais de 500 fábricas em todo o mundo e começou a transformá-las em instalações inteligentes (“smart facilities”).

Há 4 anos, a GE lançou o “Brilliant Manufacturing Suite” para clientes. Produto que já havia desenvolvido e testado em suas próprias fábricas. O sistema adota uma abordagem holística (visão do todo) de rastrear e processar absolutamente “tudo” no processo de fabricação, para encontrar possíveis problemas antes que eles surjam e detectar ineficiências.

Sua primeira “Brilliant Factory” foi construída em 2015, em Pune, na Índia, com um investimento de US$ 200 milhões. A GE destaca que melhorou a eficácia do equipamento nesta instalação em 18%.

O objetivo do “Brilliant Manufacturing Suite” da GE é integrar o projeto, engenharia, fabricação, supply chain e serviços em um sistema inteligente e escalável globalmente.

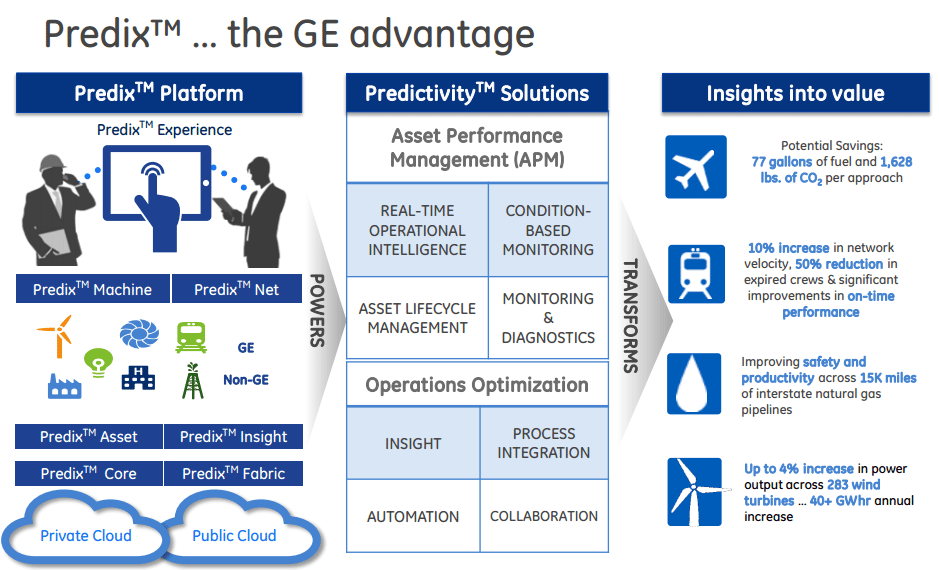

O sistema é alimentado por sua tecnologia Predix, uma plataforma industrial com foco na IoT (Internet das Coisas). No ambiente de produção, a plataforma Predix pode usar sensores para capturar automaticamente todas as etapas do processo e monitorar cada peça de equipamento.

Figura: Esboço da estrutura do produto “Predix” da GE

Com todos esses dados coletados a partir da IoT, os recursos de DEEP LEARNING (ou Aprendizado Profundo) do “Predix” podem identificar possíveis problemas e suas possíveis soluções. A GE gastou cerca de US$ 1 bilhão no desenvolvimento do sistema e, até 2020, a GE espera que o Predix processe um milhão de terabytes de dados por dia.

A GE possui 7 “Brilliant Factories”, equipadas com o sistema “Predix” que servem como casos de teste da plataforma. Todas as fábricas alcançaram melhorias significativas, entre as quais:

– Fábrica de geradores eólicos no Vietnã aumentou a produtividade em 5%;

– Fábrica de motores a jato em Muskegon teve uma taxa de entrega pontual 25% melhor;

– Redução do tempo de parada não planejada de 10 a 20%, equipando máquinas com sensores inteligentes para detectar desgaste;

Fanuc

Enquanto a GE e a Siemens estão fortemente focadas na aplicação da Inteligência Artificial para criar um processo de fabricação mais holístico (visão do todo), outras empresas especializadas em robótica industrial estão se concentrando em tornar os robôs mais inteligentes.

A Fanuc, empresa japonesa líder em robótica industrial, recentemente fez um forte investimento em aumentar a conectividade e aplicar a Inteligência Artificial em seus equipamentos. Há 4 anos, a Fanuc adquiriu uma participação de 6% em uma Startup de Inteligência Artificial (Preferred Networks – www.preferred.jp ) por US$ 7,3 milhões para integrar o DEEP LEARNING para seus robôs.

Também anunciou uma colaboração com a Cisco e a Rockwell Automation para desenvolver e implantar o FIELD (FANUC Intelligent Edge Link and Drive), uma plataforma industrial IoT (Internet das Coisas) para manufatura. E finalmente fez uma parceria com a NVIDIA para usar seus chips de Inteligência Artificial em suas “fábricas do futuro”.

Hoje a empresa utiliza o DEEP LEARNING para ajudar o treinamento de seus robôs industriais. Eles executam a mesma tarefa repetidamente, aprendendo pouco a pouco, até atingirem precisão suficiente. Ao fazer parceria com a NVIDIA, o objetivo é que vários robôs possam aprender juntos. A ideia básica é: se um robô leva oito horas para aprender, oito robôs podem aprender em uma hora. O aprendizado mais rápido significa menos tempo perdido e portando um melhor desempenho em lidar com produtos variados em uma determinada planta.

O vídeo AQUI mostra como um robô FANUC aprende autonomamente a pegar peças cilíndricas de ferro, posicionadas em ângulos aleatórios.

Considerações Finais

Automação, robótica e análises complexas já são utilizadas pela indústria de manufatura há anos. Por décadas, empresas e instituições acadêmicas investem na análise de dados na manufatura buscando maneiras de reduzir o desperdício (perdas) e melhorar a eficiência (resultado).

A manufatura, inclusive no Brasil, possui nichos de excelência e já é um campo razoavelmente otimizado e tecnicamente avançado. Ao contrário de alguns setores da economia (como o de transportes – UBER) em que a implantação da Inteligência Artificial causa uma revolução, as aplicações de curto prazo da nova tecnologia de Inteligência Artificial na indústria/manufatura parece muito mais uma Evolução do que uma Revolução ( veja artigo sobre este tema em: www.linkedin.com/pulse/revolução-ou-evolução-40-eduardo-banzato/ ).

A maior conectividade industrial (IIoT – Industrial Internet of Things), sensores implementados em maior escala, análises mais complexas e profundas e robôs aprimorados serão capazes de obter melhorias significativas em fábricas atrasadas, porém modestas em empresas que integram hoje os nichos de excelência no Brasil e no mundo.

Mas mesmo que essas melhorias possam parecer pequenas, quando somadas e disseminadas por um setor tão grande, o potencial total de economia é relevante, principalmente no ambiente industrial brasileiro, onde precisamos aumentar significativamente a nossa produtividade e competitividade.

Espero que o artigo contribua para que possamos acelerar mais os projetos de melhoria da competitividade por meio das PESSOAS.

Sucesso!

Eduardo Banzato