Ocupação vs Seletividade nos Armazéns/CD

Dois lados de uma mesma moeda, a seletividade e a ocupação são sempre destaques relevantes quando se quer otimizar a armazenagem.

O armazém tem problemas de falta de espaço?

Os itens que você precisa separar estão em locais de fácil acesso?

O método PEPS (Primeiro que Entra, Primeiro que Sai) está comprometido?

A expedição é o “gargalo” do processo por falta de espaço?

Sua capacidade de fluxo está comprometida?

A armazenagem está descentralizada em 2 ou mais armazéns?

Se estas questões fazem sentido também para sua empresa, você pode estar diante de um processo de balanceamento da seletividade com a ocupação.

O que é Seletividade?

É a capacidade de acessar itens (SKU’s – referências distintas mantidas em estoque) diretamente de uma determinada área de estocagem, sem ter a necessidade de remanejamento de cargas, ou seja, é a proporção de itens que estão disponíveis para serem acessados diretamente, sem ter que tirar outros materiais da frente do mesmo. Fica evidente que, quando as empresas investem em novas áreas de estocagem, o que acaba predominando é a grande quantidade de espaço disponível que pode ser utilizada, assegurando assim um elevado índice de seletividade. Se o time de projeto, por exemplo, optar por utilizar uma estrutura porta-paletes convencional, por exemplo, que permite o acesso direto a qualquer palete com o auxílio de uma empilhadeira e/ou transpalete, o índice de seletividade é 100%. Mas, na medida que alteramos o sistema de estocagem, alteramos a seletividade.

O que é Ocupação?

A ocupação se caracteriza pelo percentual de aproveitamento de um determinado espaço (volume) de estocagem, pelos itens (SKU’s), considerando todo o volume disponível de um armazém (comprimento x largura x altura). Se utilizarmos a mesma estrutura de estocagem (porta-paletes convencional), que possibilita uma alta seletividade, sendo operada com um sistema de movimentação baseado em empilhadeiras contrabalançadas, pode-se identificar um índice de ocupação de espaço inferior a 40%. Isso se deve aos corredores e aos espaços ocupados pela estrutura metálica e paletes.

Seletividade + Ocupação

Assim, na medida que realizamos diferentes projetos de armazenagem (nosso time já passou de 1000 projetos), vamos percebendo que uma alta ocupação pode comprometer a seletividade e vice-versa. Assegurar um adequado balanceamento entre seletividade e ocupação é um dos desafios de um projeto de armazenagem de classe mundial (excelência). É cômodo (zona de conforto) os profissionais avaliarem superficialmente as alternativas de sistemas de estocagem e movimentação e concluírem que nada podem fazer para melhorar os indicadores de seletividade e ocupação. Até porque isso demanda planejamento.

A seleção dos recursos operacionais de um armazém ou da combinação deles afeta significativamente estes índices e, portanto, uma adequada análise e planejamento dos mesmos se faz necessário.

Esses sistemas devem ser continuamente avaliados nos futuros projetos, pois muitas empresas alteram, com o passar do tempo, algumas características de seus SKU’s, tais como: quantidades estocadas por SKU, volumes, giro e popularidade, entre outros. Essas alterações podem viabilizar novos sistemas de armazenagem (mais ou menos automatizados) com diferentes características de seletividade e ocupação.

Conclusão

A partir de uma detalhada análise do comportamento atual e futuro de cada SKU, pode-se desenvolver uma solução de armazenagem que atenda a seletividade e ocupação (Plano Diretor de Armazenagem). Mas não subestime esse planejamento, que muitas vezes é oferecido gratuitamente no mercado, por interesses em se mostrar a viabilidade de uma determinada solução. Muitas soluções funcionam, mas se o planejamento não for bem desenvolvido, a operação poderá acumular perdas operacionais crônicas, que comprometerão a produtividade do seu processo de armazenagem no curto, médio e longo prazo.

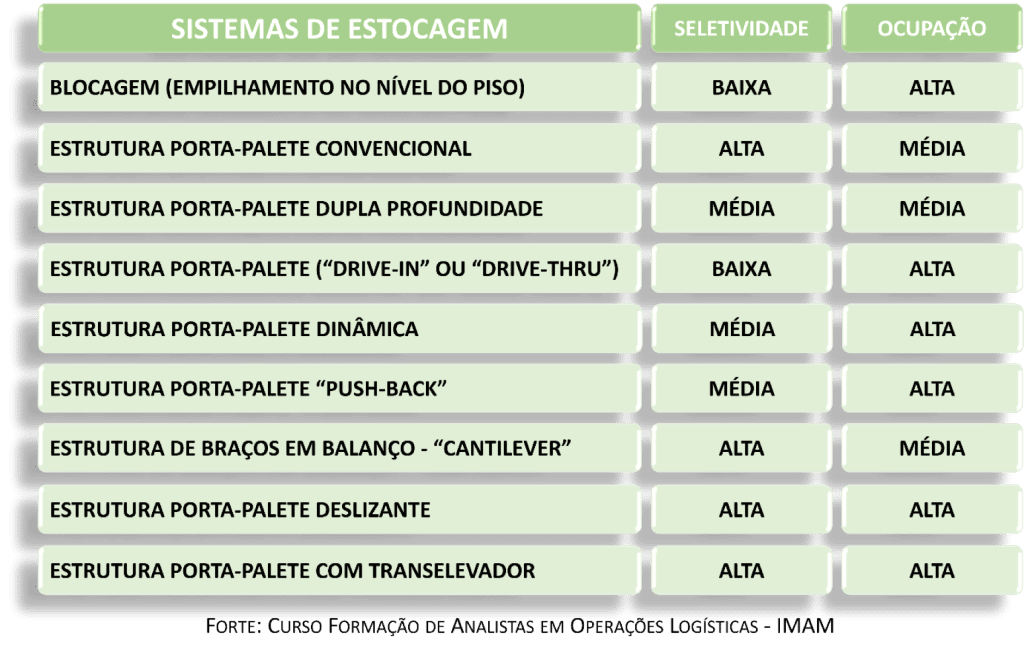

Segue uma simples tabela que destaca cada sistema de estocagem para paletes e seu respectivo potencial de seletividade e ocupação:

Obs.: Notem que a tabela apresenta apenas as soluções simples para estocagem de paletes. A complexidade da análise e do planejamento aumentam na medida que são desenvolvidas soluções híbridas com análise de SKU’s a partir de sua segmentação de classes.

Que o texto possa contribuir com muitos projetos de armazenagem.

Sucesso a todos e vamos em frente.