Tecnologia no Armazém – Ferramentas ou Brinquedos?

Todos armazéns possuem certas características em comum – um piso, quatro paredes, um telhado e docas de carregamento. Contudo, ferramentas adicionais sempre são necessárias para se usar no armazém moderno.

Estes itens são para melhorar a utilização de espaço, produtividade, acuracidade e até o trabalho de administração das operações. Temos a obrigação de identificar, selecionar e instalar estas ferramentas porque, como Henry Ford disse: “se você precisa de alguma coisa e não compra, na verdade você paga por ela sem mesmo tê-la”. Por exemplo, num moderno armazém autoportante, se tentarmos estocar um grande número de SKUs em pequenas quantidades sem estanterias de estocagem, o valor do espaço que você desperdiça pagará pelo equipamento de estocagem.

Mas quando uma ferramenta se degenera como um brinquedo? Às vezes é uma boa ferramenta que foi mal aplicada. Em outros casos, é uma ferramenta que já foi o estado da arte, mas se tornou obsoleta . Em outros casos, é um brinquedo que foi comprado sem análise ou qualquer justificativa, talvez porque a diretoria viu em uso num concorrente ou se apaixonou por uma nova tecnologia.

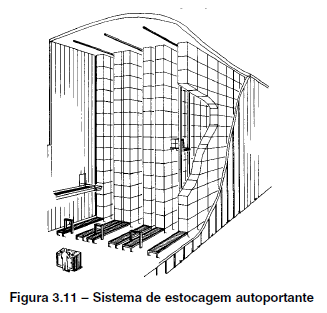

Uma linha de rebocadores tracionados por um transportador contínuo embutido no piso é um bom exemplo de uma ferramenta que era considerada o estado da arte há 2 ou 3 décadas, mas se tornou obsoleta pela melhoria da tecnologia disponível hoje. Sistemas de estocagem autoportantes estão na mesma posição, pelo menos nos EUA (ver figura 3.11). Estes sistemas são melhores em estocagem de produtos, do que para materiais em processo, e na economia de hoje, a ênfase está nos giros mais rápidos em vez de estocagem mais eficiente. Em outras partes do mundo, onde os custos do terreno são muito mais altos que nos EUA, esta ferramenta não é considerada um “um elefante branco”. Estanterias móveis que são projetadas para economizar espaço, permitindo que apenas um corredor seja aberto por vez movimentando a estante, provavelmente seria um brinquedo em muitas situações. O custo por metro quadrado economizado é muito alto. Quando o giro é rápido, o congestionamento resultante é inaceitável. Sistemas automáticos para estocagem de minicarga (miniloads) não são rinquedos para peças pequenas de baixo giro, mas para itens de alto giro são uma desvantagem pela baixa velocidade. Melhorias na velocidade podem fazer com que esta ferramenta se torne mais prática. A robótica é um brinquedo para muitas pessoas, e talvez uma ferramenta para aquele uso com cargas pesadas, caixas de tamanho padrão ou oportunidades de separação de pedidos em camadas.

Para assegurar que você esteja comprando ferramenta e não um brinquedo, você primeiro deve analisar o equipamento para decidir se realmente precisa dele. Para cada tipo de tecnologia de armazém, existe um problema em que se encaixa perfeitamente; a questão é se seu problema é o mesmo em que se encaixa a tecnologia.

Considere estas perguntas ao abordar as ferramentas para auxiliar na separação de pedidos:

? Quantas linhas por pedido?

? Qual é o tamanho médio do pedido (peças e volume)?

? É normal um pedido de uma única linha ou múltiplas linhas?

? A separação em lotes é prática?

? Com que freqüência os pedidos são separados?

? Qual é a melhor seqüência para executar o trabalho?

? Quão crítico é o tempo do ciclo?

? Demanda uniforme ou oscilante?

? Esta ferramenta pode melhorar a ergonomia?

Colocando as ferramentas em categorias

Genericamente, ferramentas que usamos poderiam ser divididas em três grupos:

? Ferramentas para ganhar tempo versus aquelas para ganhar espaço (ou ambos tempo e espaço);

? Ferramentas móveis e ferramentas estáticas;

? Ferramenta para separar pedidos, deslocar o separador até o SKU ou SKU até o separador.

A ferramenta ideal para o armazém ganharia tanto espaço, quanto tempo, mas na verdade algumas ferramentas que ganham tempo podem fazê-lo com um pequeno ou grande sacrifício no tempo. Algumas empilhadeiras são projetadas para operar em corredores muito estreitos, mas em alguns casos o fazem com sacrifício do tempo total de movimentação de materiais, com velocidades mais lentas ou dupla movimentação de cargas. Existe uma constante “negociação” na armazenagem entre espaço e tempo, e o comprador sempre deverá questionar se um está sendo comprado às custas do outro.

Ferramentas com rodas são móveis: as empilhadeiras e os transportadores com rodas. Outras são estáticas: as estruturas porta-paletes e prateleiras. Contudo, algumas que tradicionalmente eram estáticas podem se tornar móveis, como um sistema de estruturas deslizantes.

Muitas operações de separação de pedidos ajudam o separador a se deslocar rapidamente até o local onde cada SKU está localizado. Contudo, existem alguns onde o separador se move pouco ou nada e as peças vão até o separador.

Sistemas de estocagem estática

A estrutura de estocagem é uma estrutura projetada para melhorar a utilização do metro cúbico disponível do prédio. O mais antigo destes sistemas de estocagem é a estante, similar àquela encontrada em qualquer biblioteca. A prateleira é eficiente para manter itens de baixo giro, particularmente aqueles estocados em pequenas quantidades. Uma variação são os contentores, caixas ou gavetas utilizadas para estocar itens muito pequenos.

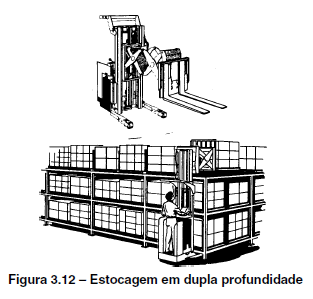

Algumas estruturas de estocagem são projetadas para estocar paletes. A mais comum é a estrutura portapalete de uma profundidade ou seletiva. Este sistema permite o acesso a qualquer palete, mas requer um substancial volume de espaço para os corredores. Maior densidade de estocagem é alcançada com a estrutura de dupla profundidade, a qual requer uma empilhadeira com um extensor para possibilitar que os garfos alcancem a posição mais profunda na estrutura. A dupla profundidade somente é aconselhável quando existem vários paletes de um mesmo item.

A estrutura porta-paletes drive-in ou drive-through permite uma profundidade de estocagem ainda maior e é utilizada quando existem quantidades de um item que não pode ser auto-empilhada. A estrutura drive-in tem acesso por um lado apenas, tornando o first-in/first-out mais difícil de gerenciar, enquanto a estrutura drive-through pode ser acessada por ambos os lados. Mas tanto a estrutura drive-in, quanto a drive-through, como o empilhamento em blocos, freqüentemente sofrem uma significativa perda de utilização de espaço com passagens prejudiciais ou parcialmente ocupadas.

Uma estrutura autoportante usa um palete de estocagem com uma superestrutura de metal projetada para suportar vários paletes similares colocados sobre ela. A estrutura autoportante é utilizada para itens difíceis de estocar, como sacos, pneus ou materiais compridos. Algumas estruturas porta-paletes autoportantes são projetadas para serem desmontadas quando ociosas.

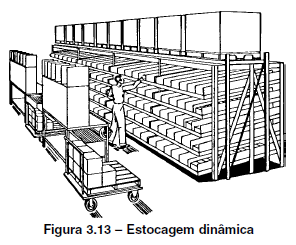

Sistemas dinâmicos

A estrutura dinâmica é uma combinação do equipamento móvel e estático. A estrutura em si é estática com rodízios ou rodas para deslocar o produto dentro da estrutura. Existem dois tipos de estrutura dinâmica numa combinação da estrutura de estocagem e equipamento móvel (ver figura 3.13).

O primeiro é a estante de fluxo de caixa, um sistema que movimenta caixas individuais de um produto da parte traseira da estante para a frontal por meio de um transportador gravidade. A estanteria dinâmica de caixas é ideal para separação em caixas abertas menos de uma caixa cheia. A estrutura dinâmica para paletes funciona com o mesmo princípio, mas movimenta paletes em vez de caixas individuais. Em muitas instalações, paletes completos são carregados pela traseira da estrutura e deslizam até o corredor de separação. Um dos modelos é chamado de estrutura push-back (empurrar para trás), onde o operador pode usar uma empilhadeira para carregar ou descarregar paletes pelo mesmo corredor. É aconselhável para a estocagem reserva de paletes, mas não para a separação de caixas devido à dificuldade em gerenciar o reabastecimento.

O carrossel é um transportador especializado projetado para movimentar itens em contentores ou caixa de aço até o separador de pedidos. É ideal para a estocagem de pequenos itens, onde um recebimento no carrossel suportar um grande número de separações. Como existe um único posto de trabalho para um grande número de fases de separação, a separação pick-to-light é muito mais barata do que a opção descrita na próxima seção.

Brinquedos e ferramentas para melhorar a acuracidade

Com a ênfase de hoje sobre a melhoria contínua da qualidade, muitos operadores estão procurando a tecnologia que ajudará a melhorar a acuracidade. As oportunidades de melhoria existem no recebimento, reposição, separação, embalagem e carregamento. As leitoras (scanners) de códigos de barras provavelmente são a ferramenta mais comumente utilizada para melhorar a acuracidade em todas estas operações. Outras com utilidade comprovada são a separação pick-to-light ou por reconhecimento da contagem por peso.

A separação pick-to-light é uma combinação de estrutura dinâmica por gravidade e tecnologia da informação. Um painel na estante de cada corredor será iluminado no momento apropriado com um número. Quando o separador de pedidos enxerga um número 2 num dado display, este é o de que 2 caixas 5 deverão ser retiradas para completar o pedido. Quando os dois itens foram retirados, o separador pressiona um botão no painel que sinaliza ao computador que esta tarefa está completa, de luminoso em luminoso até o pedido ter sido separado. Este sistema tem uma grande vantagem. O funcionário do armazém menos qualificado pode se tornar um separador de pedidos altamente produtivo num curto período de tempo. Nenhum documento é necessário e como o separador pode ler os números e sabe como contar, pode ser alcançada uma acuracidade e produtividade relativamente alta.

A contagem por peso usa a tecnologia da balança para assegurar que o volume apropriado de material seja colocado no contentor. A contagem por peso é uma parte comum de muitas operações de empacotamento e é ocasionalmente utilizada em sistemas de separação em armazéns.

O alto volume de embarques de remessas nos canais de distribuição de hoje exige o conhecimento do peso por caixa que, por sua vez, pode ser usado como uma verificação parcial da acuracidade da separação.

A separação de alta velocidade combina a “leitura” ou outra tecnologia, com a separação física de produtos ou caixas dos pedidos. Como cada item deve ser manuseado duas ou três vezes em vez de apenas uma para a separação tradicional, os volumes do pedido e gama de SKUs deve ter uma dimensão viável para considerar esta ferramenta.

Considerando as economias de escala

Às vezes uma ferramenta se torna um brinquedo, ou vice-versa, quando os volumes mudam. Um sistema de separação se torna inviável quando existe volume insuficiente para sustentar o investimento no equipamento.

Às vezes uma ferramenta mais produtiva é a opção menos mecanizada. Por exemplo, sob condições de alto volume, uma estanteria dinâmica pode ser mais eficiente que um carrossel, o qual é relativamente lento. A meta tanto da estante dinâmica quanto do carrossel é reduzir a caminhada, mas a eficácia de qualquer opção é fortemente influenciada pelo volume. O volume exerce um papel crítico quando o reabastecimento é medido. Não é eficiente colocar itens com alto processamento de volume que são normalmente separados em caixas fechadas em estante dinâmica pois num caso extremo os escaninhos de fluxo são reabastecidos com tanta freqüência que a economia da estante dinâmica é dissipada. Neste exemplo, o método de separação mais eficiente é um palete fechado localizado na zona de separação.

Ferramentas e brinquedos de separação de pedidos

Além dos sistemas já descritos, existem outros meios de aplicação da tecnologia na função separação de pedidos.

A opção mais produtiva para algumas aplicações é a utilização de carrinhos porta-paletes de uma ou duas profundidades para separação de pedidos. O movimento dos paletes segue até a parte frontal de uma pilha de estocagem ou até os dois níveis inferiores de uma estrutura de estocagem e o separador de pedidos puxa as caixas a serem colocadas nos paletes para embarque. O carrinho porta-palete é um equipamento barato e com opção de operador a bordo, pode ser deslocado com mínimo esforço de um local para outro. Com uma transpaleteira dupla, o separador pode selecionar dois pedidos simultaneamente, eliminando uma viagem ao sistema.

Outra é o veículo de separação de pedidos onde o operador avança com o palete. Isto permite que o separador de pedidos acesse as caixas sobre os paletes em qualquer altura da estrutura de estocagem.

Um transelevador com operador a bordo pode alcançar velocidades de 150-200 linhas por hora, mas apenas um transelevador pode operar em cada corredor. Portanto, quando o volume se torna elevado, as capacidades de separação são limitadas pelo que pode ser alcançado com um único transelevador no corredor. Em contraste, os outros sistemas podem ser acelerados utilizando mais equipamentos em cada corredor de separação.

O transelevador com homem a bordo é uma boa alternativa para estante ao nível do piso ou o carrossel para estocagem e separação de itens de baixo giro. Com atribuição de localização dinâmica, a separação pode ser feita diretamente do estoque reserva, eliminando movimentos de reabastecimento.

Variações no volume

Poucas operações em armazéns funcionam numa velocidade constante. Uma armadilha que pode transformar as ferramentas em brinquedos é a falha em planejar variações no volume. Um sistema de separação pode ser projetado para movimentar 8.000 volumes por hora, mas esta condição pode ocorrer apenas numa pequena fração disso. Um sistema projetado para oferecer capacidade paralela temporária para períodos de pico de volume pode permitir que seja usado um equipamento mais barato para atender a necessidades de processamento abaixo do normal. Este conceito se torna ainda mais viável pelo fato que durante períodos de pico as características do pedido mudam. Algumas separações de itens se tornam caixas completas e algumas separações de caixas se tornam paletes completos.

Flexibilidade

É conhecido que normalmente existe uma relação inversa entre mecanização e flexibilidade. Um sistema altamente mecanizado pode passar de ferramenta a brinquedo porque não é suficientemente flexível para conduzir uma condição alterada. Contudo, com um bom planejamento, dispositivos altamente mecanizados podem ser surpreendentemente flexíveis. Por exemplo, um sistema de separação é usado para recebimento no início do dia e depois como separador de saída de caixas no final do dia.

Conclusão

Para toda tecnologia de movimentação de materiais, virtualmente há uma definição do problema (às vezes, muito limitada) para qual se tem exatamente a ferramenta certa. Mas devemos lembrar:

? Muitas tecnologias num sistema podem torná-lo muito complexo;

? A real diferença entre duas tecnologias quaisquer pode ser pequena;

? A tecnologia certa para muitas situações pode ser surpreendentemente de “baixa tecnologia”.

O que é um medidor de horas

Uma das ferramentas mais comumente encontradas e freqüentemente negligenciada na maioria dos armazéns é o medidor de horas horímetro, o qual é instalado em cada equipamento motorizado. Muitas pessoas acreditam

que estes medidores existem principalmente para sinalizar a necessidade de manutenção preventiva. Outros têm mostrado que o medidor de horas pode ser ainda mais valioso como um meio de controlar a utilização dos veículos e evitar a compra de veículos que não sejam realmente necessários.

Surpreendentemente, nem todos os medidores de horas funcionam da mesma forma. Muitos deles registram o tempo apenas quando um ou mais motores de uma empilhadeira estão funcionando. Contudo, outros funcionarão quando a ignição é ligada, ou quando o operador se senta no banco do motorista. Obviamente, uma frota que possui medidores que funcionam de formas diferentes criará grande distorção quando os medidores são usados para fins de controle. Como funcionam os medidores nos seus veículos? Todos funcionam da mesma forma? Se deseja usar estes medidores inteligentemente, é essencial que todos funcionem da mesma maneira.

Acesse nossa Programação de Treinamentos ministrados em São Paulo