Eficiência Além do OEE

Apesar do OEE (Overall Equipment Efectiveness) e do VA (Value-Added) serem 2 conceitos distintos, vale destacar que os 2 contribuem para a contínua busca da eficiência operacional por meio da eliminação das perdas.

“Overall Equipment Efectiveness” ou simplesmente OEE é um dos principais indicadores de desempenho de operações em milhares de organizações ao redor do mundo.

O fato de ser um dos indicadores mais eficientes para mostrar as perdas operacionais, foi adotado e impulsionado por inúmeras escolas, associações, institutos, consultorias e profissionais no mundo inteiro, desenvolvido na década de 1980 pela JIPM (Japan Institute of Plant Maintenance), pelo Instituto IMAM (América do Sul), pela OEE Industry Standards (Europa), entre outros.

CONCEITO UNIVERSAL

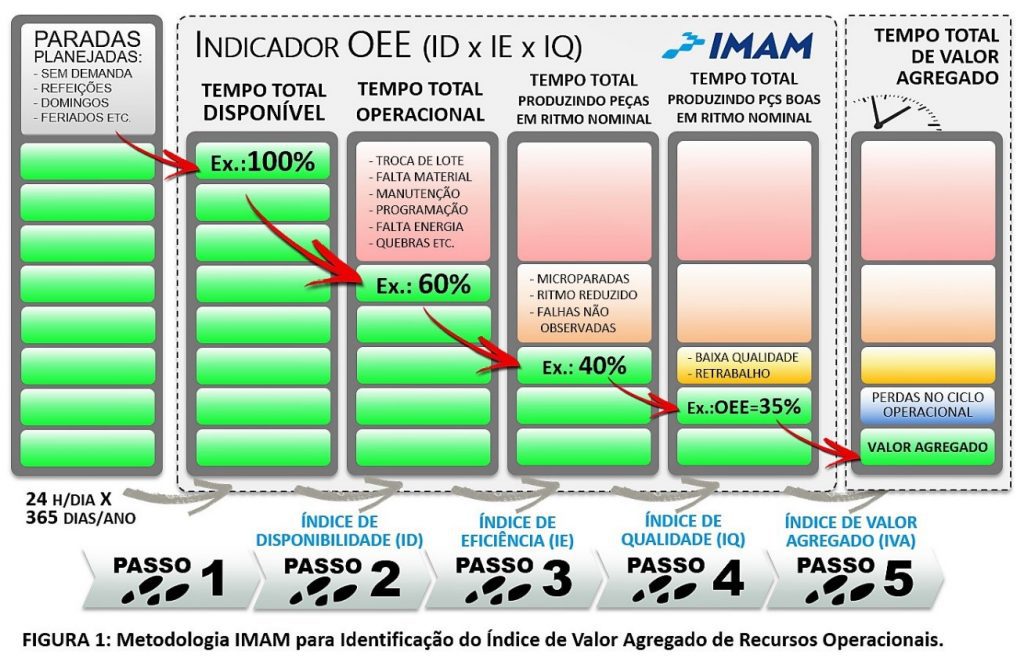

Embora algumas empresas profissionais descaracterizaram a sua aplicação para atender características específicas de cada negócio, o conceito é universal e permanece o mesmo (veja figura 1).

Princípios da eficiência operacional

É importante entender que, por princípio, se um investimento foi realizado na obtenção de um determinado recurso operacional, seja ele uma máquina, um equipamento, um prédio, um robô ou mesmo uma pessoa, quanto mais próximo esse recurso produz em relação a sua capacidade nominal, melhor é a sua eficiência e mais rápido se dá o retorno sobre o investimento realizado (ROI).

Claro, no mundo ideal, tudo opera em plena carga, produzindo-se apenas e tão somente 100% de qualidade.

Então, já que isso não é possível na realidade atual, o OEE foi concebido para deixar mais visível a relação entre o “ideal” e o “real”.

EFICIÊNCIA PASSO A PASSO

Observe a figura 1 e fique atento aos cinco passos que passam pelo OEE e nos levam além ao que denominamos de Índice de Valor Agregado:

PASSO 1 – é aqui que identificamos o TEMPO TOTAL DISPONÍVEL para a operação de um determinado recurso.

Observe que é esse o tempo de partida para o cálculo do OEE, visto que, as Paradas Planejadas (bloco cinza) não devem penalizar o desempenho do indicador, mas devem ser preferencialmente acordadas com o proprietário do recurso (geralmente, o acionista da empresa).

Paradas Planejadas (tempo):

– Ociosidade por baixa demanda;

– Manutenções planejadas;

– Refeições;

– Feriados, sábados e domingos.

Embora esses períodos de paradas planejadas variam de empresa para empresa e não penalizam o desempenho do OEE, os mesmos devem ser continuamente monitorados, pois não deixam de ser potenciais capacidades produtivas que poderão ser utilizadas em casos de necessidades. Se isso ocorrer, deverão integrar o tempo total disponível e penalizar o OEE.

PASSO 2 – Índice de Disponibilidade (ID): é a relação entre o tempo total que o recurso permaneceu operando e o tempo total disponível que já foi definido no passo 1.

Esse índice mostra o quanto a eficiência da operação começa a ser penalizada por paradas, tais como:

– Setup (troca de ferramenta);

– Setup (troca de lote);

– Atrasos de material;

– Paradas não planejadas (ex.: manutenção corretiva “entre outras”).

PASSO 3 – Índice de Eficiência Operacional (IE): é a relação entre a produção efetivamente realizada e a produção que deveria ter sido feita com o recurso operando em sua capacidade nominal.

Ou seja, se em 60 minutos de produção, estivéssemos processando um item cuja capacidade nominal dá máquina é de 100 peças/hora, é correto dizer que se a máquina produzir 80 peças em uma hora, foram descartados 20% de capacidade que podem ser traduzidos em perdas, tais como:

– Ritmo mais lento de produção;

– Pequenas ou microparadas;

– Pequenas falhas no ciclo de produção etc.

Essas perdas são geralmente mais difíceis de se identificar, pois não impedem que a operação seja realizada, mas prejudicam sua eficiência.

PASSO 4 – índice de qualidade (IQ): é a relação entre a produção realizada de peças boas (com qualidade) e o total da produção realizada.

O percentual de produção sem qualidade que foi realizado pode ser resumido em refugos ou retrabalhos, mas o fato, do ponto de vista de eficiência, é que desperdiçamos a capacidade do recurso e consequentemente reduzimos sua eficiência.

CÁLCULO DO OEE

De posse dos indicadores gerados nos passos dois, três e quatro, já é possível calcular o OEE:

OEE (%) = ID (%) X IE (%) X IQ (%)

Observe que, mesmo que os três indicadores estejam acima de 90%, por exemplo: ID = 95%, IE = 95% e IQ = 94%, o desempenho final do OEE será de 85%.

Um OEE = 85% nos mostra que temos 15% de perdas nas operações e que poderão ser eliminadas a partir das ações que impactam diretamente na melhoria dos três indicadores que compõem o cálculo do OEE.

METAS DE DESEMPENHO OEE

Aplicando-se o modelo de cálculo em diferentes negócios, percebe-se o uso de referenciais diferentes para se estabelecer metas para o OEE.

Enquanto na indústria metalúrgica, por exemplo, a meta de referência básica é de 85%, em uma indústria farmacêutica, atingir 55% é um grande desafio.

Portanto, o que vale nesses casos é estabelecer metas desafiadoras por tipo de operação e que motivem continuamente as equipes na eliminação das perdas operacionais e no aumento da eficiência.

ALÉM DO OEE

Quer avançar mais na análise das perdas?

Em uma das missões do IMAM ao Japão, tivemos a oportunidade de visitar a AICHI, uma fornecedora de autopeças que opera com o OEE de 95% em determinadas operações. Na AICHI tive a oportunidade de avançar mais um passo na busca da eficiência.

PASSO 5 – Índice de Valor Agregado (IVA): é a relação entre o tempo de valor agregado que ocorre em cada ciclo da operação e o tempo total do ciclo.

Mesmo uma operação com 60% de OEE pode apresentar muito mais de 40% de perdas. Isso ocorre, pois existem perdas dentro do ciclo operacional que não são apuradas pelo OEE. Entre os projetos já implementados pela IMAM, destacamos alguns fatores que podem interferir neste indicador:

– Programações de CNC;

– Reformas de recursos;

– Engenharia do processo de fabricação;

– Modificação dos limites nominais dos recursos;

– Projetos de dispositivos especiais etc.

Assim, projetos para melhoria do IVA alteram a capacidade nominal dos recursos, que devem ser atualizadas para o cálculo do OEE.

CONCLUSÃO

Independentemente do motivo que leva a empresa a adotar indicadores de eficiência operacional, saiba que um indicador, isoladamente, não deve ser utilizado em processos de “benchmarking” (comparações).

Portanto, utilize preferencialmente o mesmo para fazer “benchmarking” com você mesmo, medindo o resultado dos esforços dos times de melhorias internamente e reconheça esse esforço continuamente.

Sucesso a todos!