O Uso Correto dos Espaços no Armazém

A boa utilização de um armazém é um assunto de longa data, muitas vezes baseada em conceitos equivocados de que o armazém é só um lugar para guardar coisas (as mais diversas), mas ao mesmo tempo é um tema cada vez mais atual devido a sua importância no atendimento aos clientes (internos ou externos) e nos custos envolvidos.

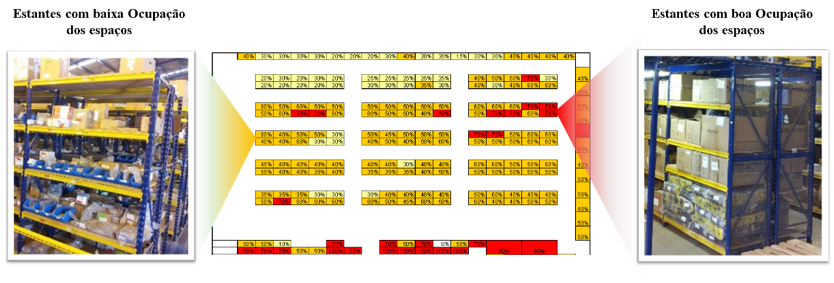

Muitas empresas não enxergam ou não conseguem tratar adequadamente as perdas relacionadas à armazenagem de seus materiais, sejam eles matérias-primas e componentes, materiais em processo ou produtos acabados, e um dos grandes pontos de atenção está relacionado a baixa ocupação dos espaços disponíveis que muitas vezes são mal utilizados por falta de conhecimentos técnicos, falta de ferramentas adequadas, regras de estocagem ou até mesmo falta organização.

Um dos riscos que uma empresa corre ao não perceber a baixa ocupação dos espaços no seu armazém é cair na armadilha de ampliar as áreas de estocagem desnecessariamente, o que além dos investimentos relacionados à construção civil, da compra de equipamentos de movimentação e de estruturas para estocagem dos materiais, também e irá gerar novos custos relacionados a manutenção e operação desta nova área, agora ainda maior do que o necessário.

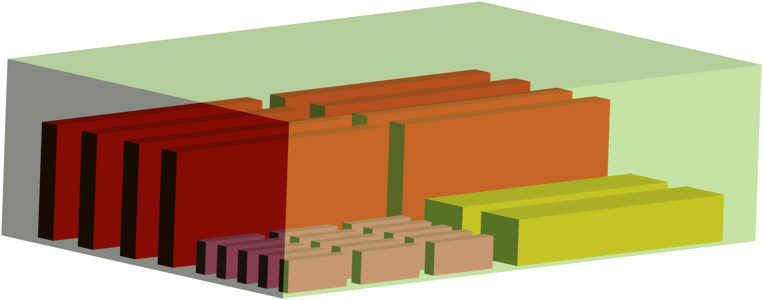

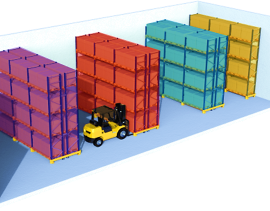

Muitas vezes as perdas de espaços começam com uma escolha de sistemas de armazenagem que não permitem a melhor ocupação do prédio, algumas vezes por não utilizarem bem o pé direito disponível devido à uma verticalização inadequada ou inexistente, outras vezes por desperdiçarem os espaços disponíveis, devido à equipamentos de movimentação inadequados, corredores maiores que o necessário, estruturas de estocagem superdimensionadas ou com profundidades inadequadas ao volume necessário, etc.

Materiais que necessitam alta seletividade devem ser estocados de modo que possibilite acesso a todos os itens, porém itens com grandes quantidades podem ser estocados em estruturas que privilegiem a ocupação em detrimento da seletividade, desde que permitam seguir as regras baseadas em lotes, FIFO, FEFO, etc., conforme as necessidades de cada item.

Outra causa da perda de espaço comum pode ser uma padronização exagerada das áreas e estruturas de estocagem, por exemplo, mesma estrutura e mesmo tamanho de vãos para estocagem de materiais com características físicas (dimensões, peso, forma, etc.) e necessidades diferentes. Sem dúvida, sempre que cabível, a padronização deve ser privilegiada, pois pode significar flexibilidade na estocagem, sinergia no uso de equipamentos, economia de movimentos, redução de distâncias percorridas, entre outros, porém temos que lembrar que materiais diferentes podem exigir tratativas diferentes e quando falamos de ocupação dos espaços a padronização exagerada de equipamentos, estruturas e vãos de estocagem para itens diferentes (características e volumes diferentes) pode significar superdimensionamentos, baixa ocupação dos espaços e ainda aumento das distâncias percorridas.

A estocagem e a movimentação dos materiais devem levar em conta tanto as características físicas dos itens quanto as quantidades necessárias, dimensionando os espaços adequados para a guarda do volume total de cada item, sem faltas nem exageros.

Para armazéns com alto/altíssimo giro, com itens de alto valor agregado, ou ainda que necessitem de controles rígidos de acesso, os sistemas de armazenagem automatizados também podem ser avaliados com uma opção para ganho de produtividade e melhor ocupação dos espaços, uma vez que reduzem ou até eliminam os corredores de movimentação de materiais, mas neste caso estamos falando de um investimento considerável.

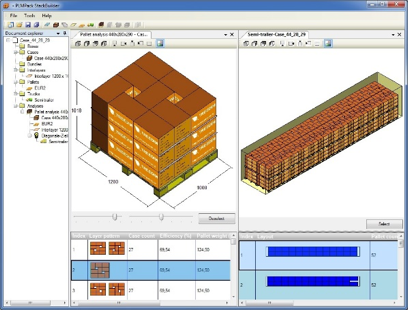

Além da ocupação dos vãos nas estruturas, muitas vezes as perdas ocorrem dentro das embalagens ou dos unitizadores que, ou não tiveram as análises necessárias ou privilegiaram outros aspectos em detrimento da ocupação dos espaços, algumas vezes justificável (quando o aumento dos espaços resulta na melhor conservação do produto, redução de perdas, avarias, etc.) e outras vez não.

para garantir a preservação dos produtos

Regras de estocagem também podem gerar falta de espaços no armazém, por exemplo quando consideram um sistema de estocagem baseados em endereços fixos para cada item, impedindo o uso de um endereço por outro item e gerando falta de espaço mesmo com endereços vazios no armazém. Atualmente o mais comum, e correto, é utilizar um sistema baseado em regras de estocagem onde o material é endereçado aleatoriamente em qualquer lugar que atenda as regras já programadas em função das características dos materiais (peso, dimensões, classificações de popularidade, risco, etc.) e das restrições do endereção (capacidade, volume, controles, etc.). Sistemas WMS podem realizar este endereçamento aleatório considerando as principais regras de armazenagem (PQR, FIFO, FEFO, etc.) ao mesmo tempo que aumentam a ocupação das posições do armazém.

Além dos softwares de gestão do armazém, como os poderosos WMS, a utilização de softwares para necessidades específicas, também podem ajudar tanto diretamente na redução dos espaços ocupados, por exemplo softwares para apoiar na definição da unitização adequada de itens de diversos formatos e dimensões, quanto indiretamente, através da agilidade dos processos, permitindo que os materiais fluam mais rapidamente, evitando permanências desnecessárias devido à demoras ou falhas na priorização ou execução das atividades do armazém.

Softwares (pagos ou gratuitos) apoiando a definição da paletização e a montagem de cargas em caminhões

Enfim, existem várias oportunidades para explorar melhor os recursos existentes, principalmente os espaços, antes de partir para expansões de um armazém. Para conhecer mais sobre este tema e outros relacionados à armazenagem de materiais, acompanhe nossas publicações ou consulte-nos sobre livros, treinamentos ou consultorias.