Dicas e Estratégias para Melhorar a Produtividade da Separação de Pedidos

A separação de pedidos, popularmente conhecida como “picking“, é uma das atividades críticas nas operações intralogísticas e também a que representa um alto custo, variando entre 30% e 40% do custo total da operação logística mas podendo chegar até 55%, dependendo de fatores específicos, tais como, custo da mão de obra, processo intralogístico, nível de tecnologia, entre outros.

O objetivo desse artigo é apresentar dicas, sugestões e estratégias para os processos de separação de pedidos manuais ou com baixo nível de automação e tecnologia, que são em boa parte dos casos, os tipos de operações que encontramos com mais frequência em nossos projetos de consultoria e nas visitas à clientes.

Antes de iniciarmos, a pergunta que precisa ser feita é:

– Como está a produtividade e o desempenho do seu processo de separação de pedidos?

– É feito o monitoramento e acompanhamento do processo através de indicadores de desempenho?

Caso as respostas para as perguntas acima, não sejam afirmativas, claras, objetivas e convincentes, a primeira Dica e Estratégia a fazer é:

– Diagnóstico Inicial e Análise Crítica

Antes de sugerir e implementar possíveis melhorias, é mandatório realizar o diagnóstico e análise crítica do processo de separação de pedidos.

Uma das ferramentas que pode ser utilizada para esse trabalho é mapear o fluxo de valor atual ou VSM (Value Stream Mapping), ou seja, analisar criticamente cada etapa do processo para identificar as atividades que agregam valor ao processo e as possíveis perdas, desperdícios, gargalos, esperas, movimentações desnecessárias, etc.

Se não há indicadores, comece imediatamente a monitorar e controlar a separação, como sugestão, seguem alguns dos indicadores mais utilizados:

- Produtividade total

- Produtividade dos separadores

- Tempo médio de separação por pedido

- Indice de erros na separação

- Indice de retrabalho dos pedidos

- Taxa de atendimento no prazo (ou indicador mais completo, OTIF)

Dito isso, a segunda Dica e Estratégia refere-se a:

– Organização Física

Seu Armazém, Almoxarifado ou Centros de Distribuição possui endereçamento nos estoques de produtos?

Se não tem, é o momento de tomar ação para implementar esse benefício!

Crie um sistema, não precisa ser nada complexo, (por exemplo: corredor, módulo, nível, posição, profundidade) para endereçar todas as posições de estoque, independentemente do tipo de estocagem. Desde simples Blocagem até Estruturas Porta Paletes, Estantes, Gaveteiros, tudo deve ter o seu endereço para facilitar o processo de localização e controle.

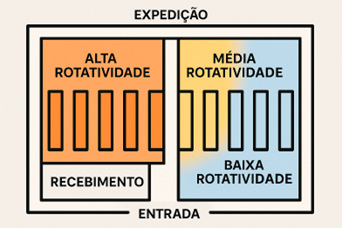

Para estratégia de endereçamento do estoque, recomendamos utilizar a Classificação PQR ao invés da Classificação ABC, por ser o critério que prioriza e posiciona os SKU’s de acordo com sua frequência de uso ou demanda, posicionando os mais requisitados em endereços privilegiados (mais próximos do ponto de uso, entrega, de saída ou da expedição), proporcionando agilidade, rapidez e ganho de produtividade no processo de separação.

Outra dica, é mapear o estoque em regiões de alta, média e baixa demanda ou rotatividade, conforme ilustração abaixo:

– Padrão operacional

Elabore e implemente a padronização operacional. Defina procedimentos claros e objetivos, determine os tempos padrão, se necessário, crie check lists operacionais.

Treine sua equipe de separadores nos procedimentos para garantir que todos estejam capacitados e cumpram as regras rigorosamente.

– Método de Separação

Avalie, com base no perfil da sua operação e dos seus pedidos, qual o método de separação mais adequado, entre os diversos tipos praticados pelo mercado.

Separação por pedido: Um separador faz a coleta do pedido completo. É um dos métodos mais simples e muito utilizado, mas pode não ser o mais indicado para operações de grandes volumes.

Separação por Lote: É feito um “agrupamento” de pedidos, permitindo a redução dos deslocamentos dos separadores, mas requer a atividade de “sortimento” e consolidação no final do processo.

Separação por Onda: Parecida com a separação por lote, mas os pedidos são agrupados de acordo com “janelas” de horários ou tipos de pedidos e normalmente organizados com os tempos para expedição. Oferece alta eficiência, mas requer planejamento mais detalhado.

Separação por Zona: Cada separador de pedido atua em uma região/zona específica. Da mesma maneira que a separação por lote, requer a consolidação dos pedidos no final do processo, se tornando um pouco mais complexo.

Além de definir qual o melhor método, é importante pensar nas rotas/fluxos inteligentes, otimizando a sequência em que os SKU’s são coletados, para reduzir os deslocamentos improdutivos (o separador vai e volta para a mesma rua algumas vezes), diminuindo o tempo de separação, ganhando produtividade e reduzindo o cansaço da equipe.

– Estratégias mesmo sem tecnologia

Avaliar o uso do conceito de pré-separação: Separar os SKU’s de altíssima rotatividade previamente para pedidos específicos.

Implementar uma área para Cross-Docking: Para aqueles SKU’s que são recebidos e expedidos no mesmo dia ou em curto intervalo de tempo, sem cumprir o processo formal de armazenagem.

Processo de “Kitting”: Preparação e montagem antecipada de kits ou conjuntos de SKU´s.

– Gestão Visual e Organização Lean

Utilize placas indicativas para ruas, áreas e módulos, use etiquetas de identificação para os endereçamentos e pinturas/marcações no piso para facilitar a orientação da equipe.

Se a empresa já possui o Programa 5S implementado, avalie a necessidade de realizar um treinamento para reciclagem dos conceitos. Caso não tenha o Programa 5S aplicado, recomendamos a implementação, reforçando os aspectos relacionados ao processo de separação de pedidos, ou seja:

- Seiri (Utilização): Eliminar todos os materiais desnecessários existentes nas áreas de separação (produtos obsoletos ou fora de linha, materiais avariados, etc.).

- Seiton (Organização): Organizar e definir locais específicos para tudo (SKU’s, equipamentos de movimentação de materiais, estruturas de armazenagem, etc.).

- Seiso (Limpeza): Manter a limpeza da área, incluindo os equipamentos, carrinhos, estruturas, etc.

- Seiketsu (Padronização): Garantir o cumprimento das regras e padrões implementados (verificar a atualização, uso e preenchimento dos check lists e visibilidade dos procedimentos).

- Shitsuke (Disciplina): Desenvolver a cultura da manutenção dos critérios e melhoria contínua (os separadores estão cumprindo os procedimentos? o ambiente permanece em ordem e limpo, ao longo do tempo?).

– Outras ferramentas que podem ser aplicadas:

Filosofia Kaizen: Pequenas melhorias no processo de maneira contínua.

Engenharia de Tempos e Movimentos: Estudos para redução dos desperdícios (movimentações, deslocamentos, esperas).

Teoria das Restrições (Goldratt): Identificar os possíveis gargalos no processo de separação de pedidos.

Gestão dinâmica de endereços: Avaliar periodicamente o perfil da demanda dos SKU’s e, se necessário, reposicionar de acordo com os novos parâmetros.

A aplicação prática das Dicas e Estratégias apresentadas neste Artigo, otimizará a performance do processo de separação de pedidos, resultando em maior eficiência e melhoria significativa no nível de serviço ao cliente.

No próximo Artigo, apresentaremos um plano estratégico preliminar para empresas que desejam transformar o processo de separação de pedidos por meio de automação e tecnologia, elevando sua competitividade e desempenho intralogístico.

Obrigado pela leitura!