Estocagem

O processo de estocagem é fundamental na manutenção da organização de um armazém, bem como na otimização da produtividade operacional. É por meio de um bom processo de estocagem que podemos contar com uma boa ocupação do espaço, boa utilização dos recursos operacionais, otimização do tempo do pessoal operacional e facilidade no processo de separação de pedidos, entre inúmeros outros benefícios.

Para um melhor entendimento, estamos definindo a estocagem como sendo o processo que considera duas atividades distintas:

– Movimentação dos materiais da área de recebimento até a posição de estocagem no armazém (“put-away”);

– Estocagem propriamente dita, onde o material se encontra depositado em determinada posição dentro do armazém (“storage”).

Portanto, o processo de estocagem faz parte da armazenagem e simplificadamente se encontra entre o processo de recebimento e o processo de separação de pedidos.

Desta forma, um mau projeto do armazém na estocagem significa um impacto negativo em praticamente todas as atividades do mesmo.

Como projetar o sistema de estocagem?

Quando do desenvolvimento do sistema de estocagem, deve-se considerar no projeto diversos fatores que podemos classificar nos principais grupos a seguir:

1. Funcionalidades do sistema de estocagem.

2. Estratégias de estocagem.

3. Ocupação de espaço vs. seletividade.

4. Principais sistemas de estocagem .

5. Controle de materiais.

1. Funcionalidades do sistema de estocagem

Sabe-se que existe uma enorme diversidade de sistemas de estocagem disponíveis no mercado. Além disso, a possibilidade do desenvolvimento e implementação de sistemas combinados de estocagem aumenta ainda mais as opções de escolha da melhor alternativa. Podemos chegar a mais de 1.000 combinações diferentes.

Portanto, o projeto do sistema de estocagem se inicia na adequada análise funcional de cada sistema ou combinação de diferentes sistemas de estocagem e classificá-lo como um possível candidato a participar de uma análise de viabilidade técnica e econômica.

Mas, quais são as características que diferem funcionalmente cada sistema de estocagem? Podemos citar algumas características básicas:

– Tamanho do lote;

– Dimensões do produto;

– Peso do produto;

– Freqüências de movimentações (entradas e saídas);

– Giro do item;

– Prazo de validade do item;

– Índice de fracionamento na separação de pedidos;

– Sazonalidades na demanda

(ex.: picos de fim de mês);

– Capacidade dos equipamentos de movimentação de materiais;

– Características construtivas do armazém;

– Custo do m² e do m³ do armazém;

– Custo do sistema de movimentação necessário;

– Velocidade de separação do estoque;

– Variação dos saldos;

– Sistema de gerenciamento;

– Flexibilidade do sistema;

– Diversidade de itens;

– Seletividade (facilidade de separação vs. utilização cúbica); além de inúmeros outros que são peculiares a cada armazém.

Em um projeto de armazém, centro de distribuição, almoxarifado, depósito, centro logístico ou como se queira denominar, a análise dos sistemas de estocagem ou de suas combinações para com todas estas características é fundamental, pois se deixarmos de considerar algumas características funcionais em detrimento de outras podemos incorrer em erros graves que podem comprometer toda a logística prevista para o mesmo.

Exemplo

Exemplificando, tem-se o caso da empresa que projetou um armazém para 12.500 posições paletes e considerou como equipamento de estocagem estruturas porta-paletes de trânsito interno, pois as mesmas geravam um bom aproveitamento do espaço e, portanto, a área a ser construída seria bem menor (3.000 m²). Porém, uma característica funcional do sistema escolhido que não foi levada em consideração foi o tamanho dos lotes a serem estocados. Ninguém se preocupou com esta característica até perceber, depois de implementado, que não era possível colocar mais do que 8.000 paletes no armazém, o que reduzia sua capacidade em mais de 30%. Foi deixado de lado o fato que as estruturas porta-paletes de trânsito interno são adequadas para grandes lotes, e que lotes pequenos geravam o bloqueio de alguns corredores de estocagem ou uma grande complexidade operacional para movimentar os produtos, o que a empresa não podia permitir em função de riscos de comprometer o tempo de atendimento de pedidos no fim do mês, que era característica do negócio. Porém, após um projeto adequado, detectou-se que, com algumas melhorias na logística do armazém, pode-se adequar o mesmo através de uma readequação na gestão de estoques, reduzindo-se os níveis de cobertura de 12.500 posições-paletes para 9.000 posições-paletes, além de combinações de equipamentos de estocagem e modificações no sistema de gerenciamento que possibilitaram o incremento de mais 1.500 posições-paletes.

2. Estratégias de estocagem

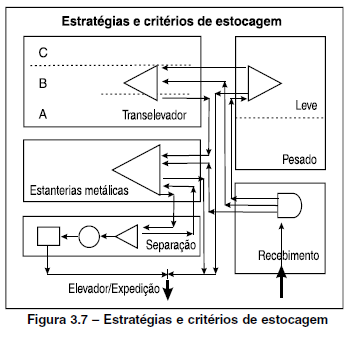

No projeto do sistema de estocagem, deve-se determinar as estratégias de estocagem, que são aquelas que classificam os diversos itens, fluxos de materiais e áreas de estocagem, além da segmentação das áreas de estocagem em função de giro dos produtos, peso dos mesmos e critérios de separação, entre outros.

De posse destas estratégias, podemos definir quais são os sistemas de estocagem mais adequados às características do fluxo de materiais e critérios definidos. Porém, temos ainda de avaliar outros fatores que exploraremos melhor a seguir.

3. Ocupação de espaço vs. seletividade

O alto custo por metro cúbico ou a falta de espaço provocam nas empresas uma grande preocupação quanto à utilização cúbica dos diversos sistemas de estocagem, que é importante principalmente porque a maior parte dos materiais exige estocagem em locais fechados ou cobertos, o que caracteriza um maior impacto no custo da área.

A adequada utilização cúbica da área de estocagem não propicia apenas uma economia em relação ao custo do espaço, mas, sim, em relação a todos os custos indiretos gerados pelo mesmo, como:

– Movimentação (maiores espaços significam maiores distâncias);

– Manuseios (menores espaços facilitam o manuseio);

– Facilidade de acesso (tempo de atendimento), entre outros.

Porém, conforme já dissemos, é um dos fatores que deve ser levado em consideração no projeto de um armazém. Junto com a ocupação, devemos estar sempre avaliando qual será o seu impacto na seletividade.

Em vários armazéns, é importante a capacidade de acessar determinados itens de uma área de estocagem sem ter a necessidade de remanejamento de cargas, ou seja, todos os itens estão disponíveis para serem acessados no primeiro movimento. A esta característica dos sistemas de estocagem denominamos de seletividade.

Portanto, quanto maior a ocupação do espaço dos itens no armazém, deve-se avaliar qual está sendo a perda de seletividade.

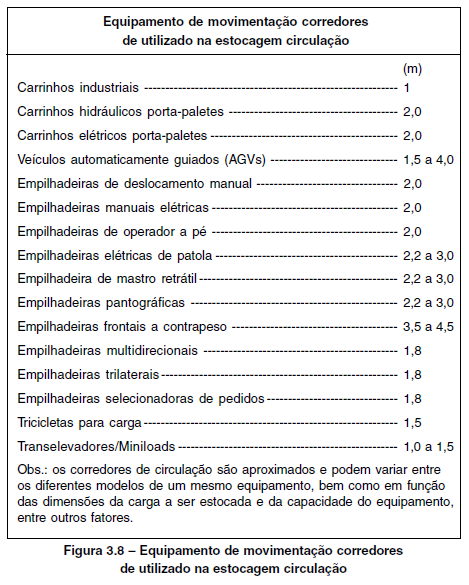

Importante salientar também que o sistema de estocagem pode propiciar diferentes ocupações do armazém em função do equipamento de movimentação utilizado para estocagem, pois cada equipamento ocupa espaços e corredores de circulação diferentes, o que provoca ocupações diferenciadas em um armazém (vide figura abaixo).

Em um projeto do sistema de estocagem também devem ser questionados, antes de se definir as estruturas de estocagem ou a combinação das mesmas, vários aspectos que influenciam na necessidade de espaço no armazém, como:

– Minimizar o excesso de estoque;

– Eliminar estoque obsoleto;

– Alterar procedimentos operacionais de estocagem e separação (ex.: cross-docking);

– Rever módulos e áreas de estocagem;

– Rever layout da área de estocagem;

– Rever sistema de gerenciamento de armazém – WMS.

4. Principais sistemas de estocagem

Conforme já comentado, existe uma infinidade de sistemas de estocagem e combinações que podemos classificar nos equipamentos abaixo:

? Itens não-paletizados

– Armários modulares;

– Estanterias dinâmicas;

– Estanterias deslizantes;

– Estanterias metálicas leves.

? Itens paletizados

– Blocagem;

– Estruturas de braços em balanço (cantilever);

– Estruturas porta-paletes convencionais;

– Estruturas porta-paletes convencionais com empilhadeira trilateral;

– Mezaninos;

– Estruturas porta-paletes de trânsito interno;

– Estruturas autoportantes;

– Estruturas porta-paletes deslizantes;

– Estruturas porta-paletes tipo “push back”;

– Estruturas porta-paletes de dupla profundidade.

Obs.: a capacidade de combinação destes sistemas é que determina um adequado projeto de armazém.

Aprenda um modelo de Gestão de Estoques moderno e prático para determinação dos parâmetros de planejamento e controle de materiais com o nosso treinamento.