Estudo de Caso: Implementando a Gestão Competitiva

Fundada em 1992 e com a Missão de “Desenvolver e fabricar sistemas metalúrgicos com alta qualidade e eficiência, para garantir a satisfação dos clientes e assegurar a competitividade do negócio”, a Carhej oferece soluções na fabricação e comercialização de conjuntos montados e soldados, atendendo principalmente as indústrias automotiva e de linha branca.

Tendo sua sede localizada na cidade de São Bernardo do Campo, polo industrial e metalúrgico nacional, próximo à capital do estado de São Paulo, possui também uma filial em Rio Claro/SP.

Em março de 2.017, após atravessar a grave crise da economia brasileira, a Empresa apresentava resultados muito ruins, atrasava sistemicamente as entregas, o que gerava altos custos com fretes extras e horas extras, bem como reclamações frequentes dos clientes. Apresentava muitos projetos de novos produtos em atraso, com sérias ameaças de perde-los para a concorrência e muitos problemas de qualidade gerando refugos altíssimos. Sua estrutura organizacional e de gestão estava confusa, havendo muitas sobreposições de responsabilidades e falta de foco.

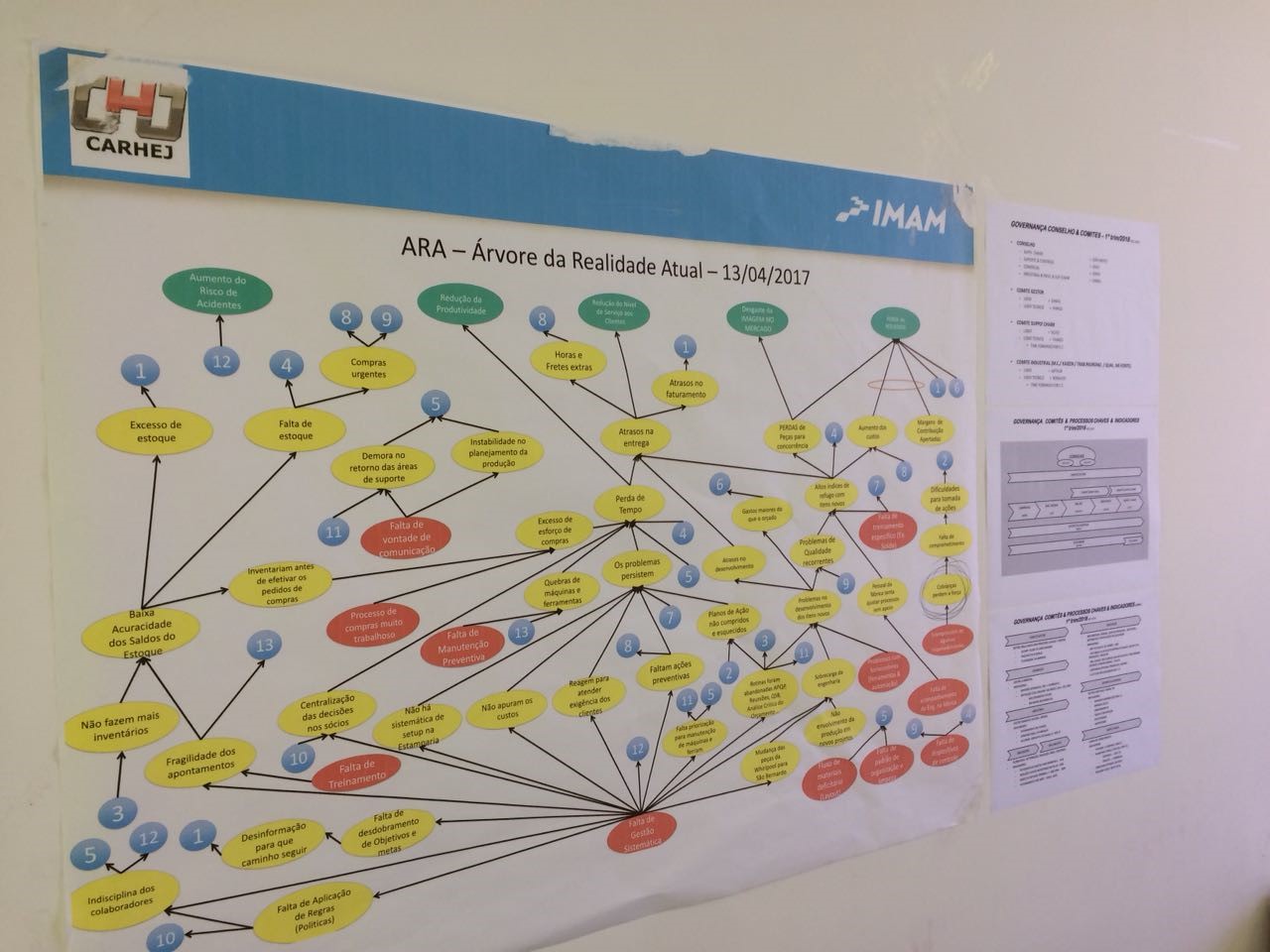

Utilizando-se da Metodologia da IMAM Consultoria, de “Gestão Competitiva”, partindo de um amplo Diagnóstico Organizacional, foram encontradas as principais causas raiz e iniciaram-se as análises dos problemas e as implementações das ações.

Foto 2 – Árvore da Realidade Atual – ARA desenvolvida no início do Projeto e que deu origem ao Modelo de Gestão.

Hoje a Empresa contabiliza R$ 1 Milhão por ano de reduções de custos com o Projeto de “Gestão Competitiva”, com a aplicação da Gestão Operacional, A3, Setup Rápido, Cadeia de Ajuda e Kaizen.

E o mais importante, um ano depois do início da implementação do Modelo de Gestão e Orçamento, a CARHEJ voltou para o azul e também passou a receber oportunidades de cotação de novos produtos no mercado, reafirmando uma frase cada vez mais oportuna: Só a gestão eficaz salva.

A primeira frente a ser implementada, a de Gestão Estratégica que envolve as principais lideranças estratégicas e táticas, trabalhou na definição dos processos chaves, seus responsáveis e principais indicadores, tendo implementado um novo processo de Engenharia Industrial e centralizado outros em um Processo de Suporte e Controle, tais como RH, Financeiro e Ti.

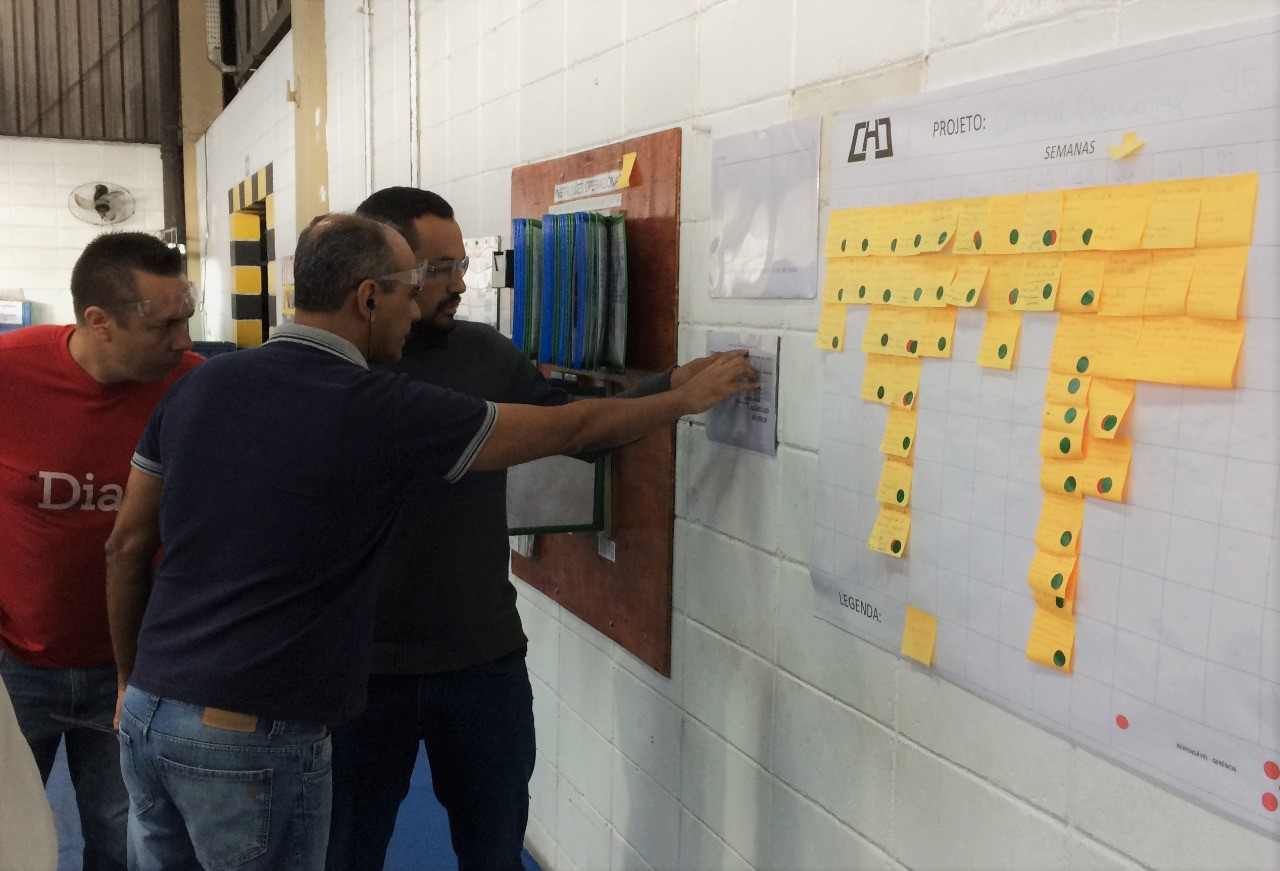

Foto 3 – Reunião diária do Comitê Operacional na busca de ações para a melhoria dos indicadores

O time de Supply Chain & Logística focou nas melhorias do processo, começando pelo redesenho das atividades de PPCP/M e no aumento da acuracidade dos estoques de matérias-primas, que saiu de menos de 20% para hoje estar operando entre 90% e 100%, favorecendo muito a implementação das compras puxadas, que respeitam um percentual do faturamento líquido.

Essa melhoria da acuracidade proporcionou uma maior segurança ao planejamento das compras e um aumento muito significativo no atendimento a indústria, com redução drástica do número de paradas e reprogramações por falta de material.

Outra frente trabalhou na melhoria da Gestão do Desenvolvimento dos Novos Processos pelo método SCRUM – Gestão à Vista. Que possibilitou reduzir muito os atrasos dos novos projetos.

A frente de Gestão Estratégica iniciou a utilização do modelo de gestão por indicadores de performance, com reuniões mensais. Desta frente nasceram muitas ações que melhoraram sistematicamente os resultados.

Foto 4 – Jairo Ferreira e Daniel Carajiliascov, Sócios e Membros do Conselho de Administrativo

Segundo Daniel Carajiliascov, Sócio Diretor, o grande mérito do modelo “é o foco de cada gestor em seus processos chave e respectivos indicadores, e a sinergia entre os diversos gestores para o resultado global da empresa”.

Este mesmo modelo vem sendo desdobrado para a adequada gestão operacional, pelos Comitês Operacionais.

Os atrasos de entrega por exemplo, começaram a ser medidos diariamente e assim como a acuracidade, caíram em 1 ano mais de 7 vezes, chegando a tender a zero hoje.

No final de 2.017 foi implementado um amplo programa de 5S e Kaizen, para melhorar o envolvimento dos funcionários operacionais, com resultados também muito efetivos. Hoje a Carhej implementa mais de 1 kaizen percapita por mês.

Agora a mais nova frente é a Cadeia de Ajuda, para melhorarmos ainda mais os índices de refugo e custos da não qualidade, que já haviam caído drasticamente quando da implementação do modelo de gestão.

Para Arthur Ferreira, atual Gerente Industrial, o que fez a diferença “é o empoderamento que o modelo promove as pessoas que antes não estavam acostumadas a ‘pensar’, apenas executavam o que o superior mandava. Hoje essas pessoas vão fundo no diagnostico e ações para solução de problemas”.

Como havia escrito em outros artigos, ferramentas todo mundo implementa, porém, quando esta implementação vem acompanhada de um eficaz modelo de gestão, no qual do Presidente ao Porteiro todos transformam-se em Gestores e empoderados, as ferramentas são potencializadas para melhores resultados, que hoje são medidos na Carhej para cada fluxo de valor.

Segundo Danilo Carajiliascov, Gerente de Suporte e Controle, “a evolução dos controles se deu através da padronização no cadastro de materiais e serviços não produtivos, eliminação de controles financeiros em planilhas – estando hoje 100% dentro do sistema, revisão do plano de contas dos centros de custo – de departamentos para fluxo de processos (VSM) -, revisão dos grupos de despesas e receitas dos fornecedores e clientes, ajustes e melhorias no relatório base para controle dos centro de custo por parte dos líderes – o que acabou tornando-o o relatório base para DRE (demonstrativo de resultados do exercício), e melhorias nos inputs de previsão de gastos”.

Com todo esse trabalho, que durou mais de um ano, implementamos a gestão do orçamento e em apenas um relatório temos a visão dos resultados da empresa para os períodos futuros e o resultado real dos períodos passados. De quebra os compradores sinalizaram que conseguiram ter melhor acesso ao histórico de preços dos materiais não produtivos, facilitando as decisões de compra. Hoje estamos trabalhando na revisão do modelo de custos e orçamentos, visando uma maior competitividade na venda.

Segundo Jairo Ferreira, Diretor Sócio, “o grande diferencial para a conquista dos resultados foi o envolvimento das pessoas no inicio do projeto que proporcionou um engajamento e comprometimento por parte dos funcionários com o projeto de forma natural, sem que isto tivesse sido imposto pela diretoria”.

Como costumo dizer, vamos encontrar problemas em quaisquer Empresas. Não existem processos perfeitos, tudo pode e deve ser melhorado continuamente. Não existem Empresas que não tenham problemas. O que faz a diferença é como cada Empresa está preparada para sistematicamente enfrentar e eliminar seus diversos problemas.

A Diretoria da Carhej enxerga a melhoria dos resultados, mas também tem total consciência de que tem que continuar sua jornada, para tornar-se cada vez mais competitiva a cada dia. E somente desta forma poderá sobreviver em um mercado cada vez mais competitivo e com margens cada vez mais apertadas. Por isso iniciou no final de 2.018 o processo de Hoshin Kanri e agora em 2.019 inicia um novo ciclo com novos Projetos, tais como TPM, Shop Floor Control com ênfase no controle do OEE e Lean Office e indicadores “alinhados” as novas estratégias de negócio.