Melhoria de Processos

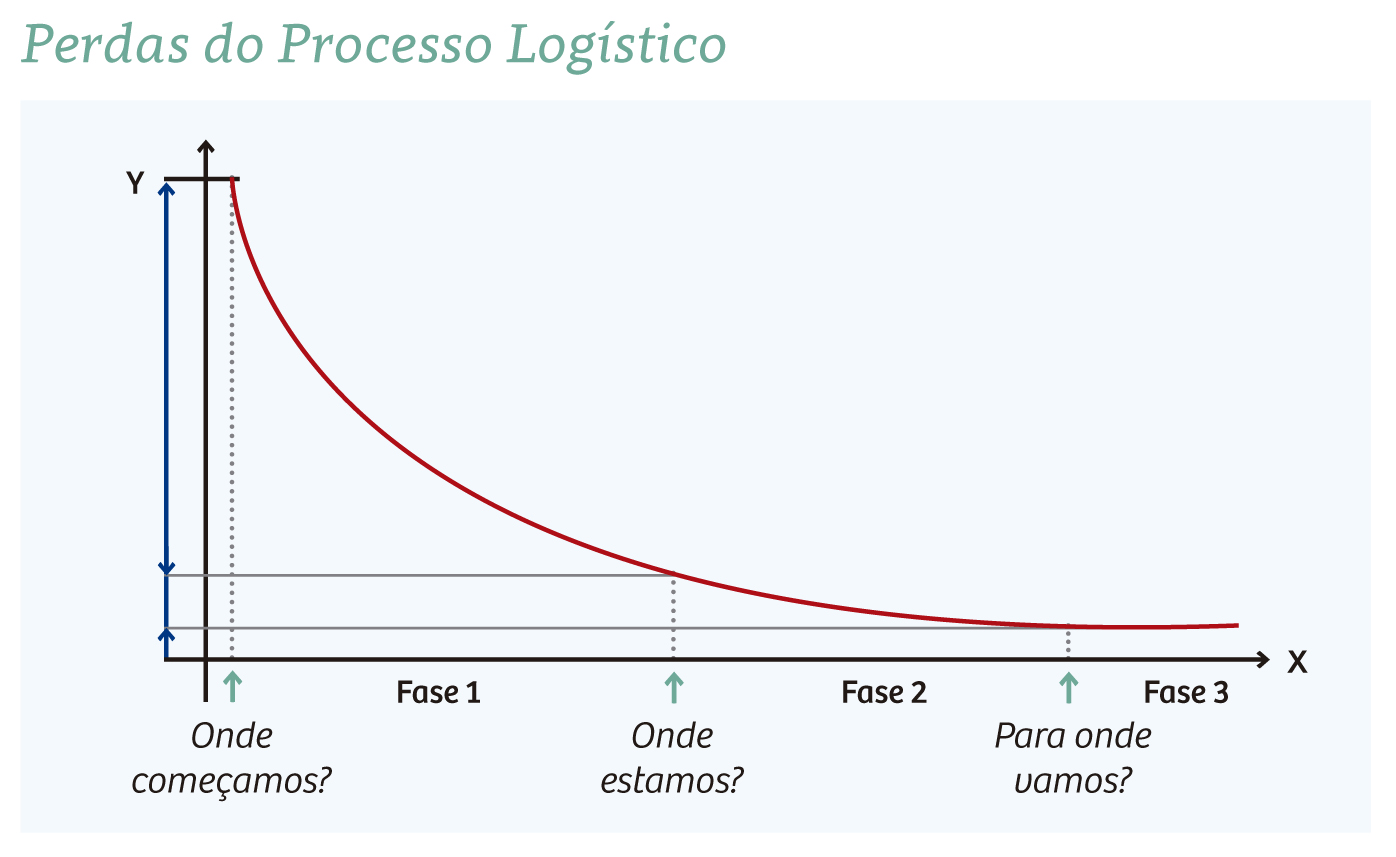

Aplicar o 5″S” no armazém, melhorar o layout, racionalizando o fluxo de materiais, implementar tecnologia para melhorar a qualidade da operação, entre outras iniciativas já vem sendo implementadas e são fundamentais para a melhoria dos processos logísticos (veja gráfico).

Consideramos como “fase 1” o período em que a empresa se dedicou na melhoria dos processos a partir de análises e ferramentas básicas, conseguindo atingir um grande desempenho a partir da redução de ineficiências (eixo x). Embora a fase 1 não tenha sido implementada por muitas empresas, a maioria já fez a lição de casa.

Isso significa que o atual diferencial competitivo nas operações logísticas mais avançadas atualmente está na “fase 2”, onde as empresas almejam evoluir de um patamar considerado “bom” ou “ótimo”, para um patamar de excelência. Denominar essas iniciativas nas fases 1 ou 2 de Lean Warehousing pouco importa, pois o que faz diferença atualmente são as técnicas e tecnologias a serem utilizadas para alcançar os objetivos que cada organização tem para seus processos logísticos.

Universo de tecnologias

Algumas técnicas básicas da estratégia Lean aplicadas na armazenagem integram um universo de primeiras técnicas (5”S”, A3, trabalho padronizado, célula, etc.) mas, avançar no Lean Warehousing envolve mais de uma centena de técnicas e tecnologias que devem ser cuidadosamente selecionadas em relação aos objetivos que se tem para determinada operação. Estamos nos referindo aqui a um conjunto de técnicas e tecnologias que abrangem mais de 50 horas de treinamentos específicos para se tornar um especialista em armazenagem, mas o caminho é menos árduo quando trabalhamos em equipes com profissionais que se complementam.

FMEA na logística

Uma técnica bastante conhecida no ambiente de produção, mas que pouco a pouco tem sido integrada aos processos logísticos é o FMEA. O conceito é relativamente simples:

1. Analisar processos logísticos

2. Identificar falhas do processo

3. Analisar seus efeitos

4. Classificar cada falha/efeito quanto aos seus impactos,

probabilidade e detecção

5. Calcular o que se chama de “fator de risco”

6. Segmentar a classificação de risco para priorização

7. Identificar projetos e rotinas para atingir os riscos

8. Medir o novo fato de risco

9. Analisar a viabilidade técnica e econômica

10. Implementar as ações e retornar ao item 1

Classe mundial

Os investimentos, principalmente em tempo e dedicação profissionais em ferramentas como FMEA (“failure mode and effect analysis”, análise de modo de falha e efeito) é alto e por esse motivo deve-se considerar cautela na seleção de ferramentas como esta. Porém, esse é o caminho mais rápido para fazer com que operações logísticas atinjam o desempenho de classe mundial.

As principais etapas para melhorar um processo incluem análise detalhada para identificar áreas de oportunidade, implementação de mudanças eficazes e monitoramento contínuo para avaliar o progresso e ajustar conforme necessário, visando aperfeiçoar a eficiência e a qualidade.

As principais metodologias de melhoria de processos incluem Seis Sigma, Lean e BPM (Business Process Management), cada uma com abordagens distintas para identificar, analisar e aprimorar processos visando a eficiência, qualidade e satisfação do cliente.

Comece identificando as áreas de melhoria por meio de análises de dados e feedback dos envolvidos. Em seguida, apresente as melhorias propostas de forma clara e concisa, destacando os benefícios esperados, como aumento da eficiência, redução de custos ou melhoria na qualidade, utilizando gráficos, dados e exemplos práticos para ilustrar os pontos-chave.

Para melhorar os processos de uma empresa, é essencial identificar áreas de ineficiência, envolver os colaboradores na busca por soluções e implementar mudanças graduais com base em análises de dados e feedbacks.