O custo da falta de acuracidade no armazém

Um armazém “agrega valor” a um produto na cadeia de abastecimento fornecendo, entre outras coisas, um serviço de utilidade sensível ao tempo. Isto é para dizer que uma das principais funções do armazém é auxiliar a entrega do produto certo, no local certo, no momento certo. Isto engloba a definição de “logística” e a logística da melhor prática envolve satisfazer todos estes critérios dentro de um programa de custo aceitável.

Levar o produto errado ao local certo e no momento certo não somente elimina o valor agregado desta utilidade de tempo mas, também, incorre um custo que, de outra forma, não estaria ali. Muitos artigos e publicações encontram-se disponíveis para descrever o serviço ao cliente. Podemos nos referir à simples definição da fórmula da satisfação do cliente:

Qualidade do serviço = Expectativa de desempenho

Embora esta definição seja dada para descrever os aspectos totais do serviço ao cliente, pode ser interpretada para medir o desempenho das atividades da cadeia de abastecimento. Mais recentemente, o conceito da falha do serviço está sendo utilizado, o qual descreve o complemento da qualidade do serviço:

Falha do serviço = 1 – Qualidade do serviço

Não é mais uma situação de “tapinhas nas costas” de alguém que deita sobre os louros e cita os altos percentuais de realização do serviço mas, ao contrário, para permanecer competitivo, precisamos destacar nossas falhas a fim de fazer melhorias.

Assim, os erros do armazém podem, geralmente, resultar na:

? Falha do serviço;

? Maior custo.

Como os objetivos-chave de um armazém são maximizar serviço e minimizar custo, há, naturalmente, um trade-off entre os dois e a minimização dos erros do armazém é fundamental ao desempenho efetivo. Os custos incorridos pelos erros do armazém podem ser diretamente mensuráveis e quantificáveis ou entram em uma categoria indiretamente mensurável, como seguem:

Diretamente quantificáveis:

? Custo da movimentação e distribuição de devoluções;

? Excesso de estoque;

? Validade do produto do produto de vida limitada;

? Reembalagem;

? Re-separação;

? Custo de enviar item de substituição.

Indiretamente quantificáveis:

? Insatisfação do cliente;

? Vendas perdidas por clientes (internos, isto é, varejistas);

? Negócios perdidos com clientes;

? Administração.

A separação é sempre reivindicada como sendo a de maior custo de todas as operações do armazém. A pesquisa tem demonstrado que números de até 60% de todos os custos do armazém podem ser atribuídos à atividade de separação. Vejamos dois exemplos de custo dos erros:

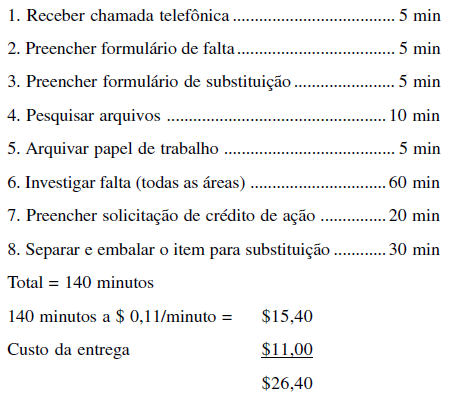

Primeiro descreve as ações de correção geradas por uma entrega com falta de produtos. Os resultados foram:

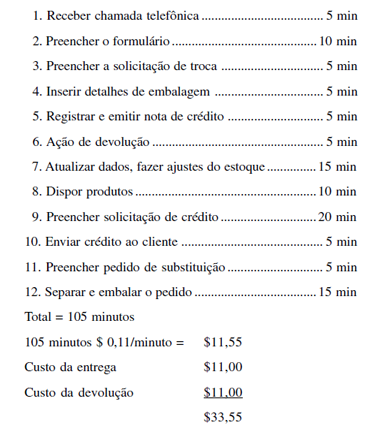

Em segundo lugar, vamos examinar os diferentes processos envolvidos onde um item incorreto foi inadvertidamente enviado ao cliente.

E, lembre-se, estas estimativas somente cobrem os custos quantificáveis. Diversos artigos americanos sobre custo de um do erro colocam os custos médios administrativos somente em US$ 30 por erro. Acoplado com os custos de distribuição geralmente maiores, a importância da acuracidade da primeira vez nas empresas americanas é, talvez, ainda mais relevante.

A natureza dos erros do armazém

Os tipos de erro podem ser classificados sob diversos títulos.

1. Item separado erroneamente – erro de separação:

Normalmente um erro humano embora possa ser provocado por estoque incorreto no local.

2. Item separado erroneamente – erro na tomada do pedido:

Possivelmente, projeto insatisfatório do papel de trabalho ou sistema SOP;

O processo pode ser melhorado por meio da utilização de sistema de dígito verificador.

3. Item separado erroneamente – erro ao dar o pedido

Erro de comunicação da lista de separação;

Descrição do código do produto incorreta.

4, 5 e 6 também como 1, 2 e 3 – mas separação da quantidade errada

7. Produto montado no pedido do cliente errado

Problema do layout da distribuição;

Grandes pedidos sendo montado por vários separadores;

Sortimento incorreto.

8. Pedido montado na carga do veículo errado

Provocado por disciplina de expedição insatisfatória ou dupla atividade de carregamento.

9. Carga de palete marcada erroneamente no recebimento

10. Produtos erroneamente marcados pelos fornecedores

Não há dúvida que existem outras classes de erro.

A experiência demonstrou uma conexão entre os métodos de separação e a taxa de erro. Uma empresa que tentou melhorar a produtividade por meio da introdução de um método de separação em ziguezague, descobriu que estava incorrendo em uma taxa de erro consideravelmente mais elevada. Anteriormente, estavam utilizando a separação padrão em “U” (indo por um lado do corredor e voltando pelo outro lado). Acredita-se que cruzar o corredor em cada separação com separação em ziguezague deu ao separador mais escopo do erro com números alternados das estruturas porta-paletes.

Uma causa comum de erro de separação é a unidade de medida errada. Por exemplo, se um separador é enviado para separar 3 caixas de lápis de um local no estoque onde haja 12 pequenas caixas de lápis por caixa (ou uma caixa maior), um erro pode acontecer. Alguns operadores solucionam isto tirando fotos da

unidade padrão de medida e colocando-as no local de separação. Entretanto, isto precisa ser claro e demonstrar a escala para evitar confusão futura. Alguns erros têm um efeito dobrado, por exemplo, item separado erroneamente (não a substituição deliberada) afetarão duas SKUs – tanto uma que deve ser separada terá o estoque incorreto, quanto a separada em erro terá estoques incorretos.

De longe a maioria dos erros é provocada por falha humana em algum lugar do processo. Podemos, também, monitorar taxas de erro e desempenho em relação ao feedback dos clientes. Entretanto, os clientes nem sempre reclamam, particularmente, no caso das médias entregues. Além disso, a indústria está se movimentando para longe da verificação da carga no ponto de recebimento para acelerar a cadeia de abastecimento e erros reportados posteriormente podem ser enganosos.

Ademais, a percepção do cliente sobre aquilo que é importante poderia ser diferente do ponto de vista do

operador de armazém. A percepção do cliente do “serviço” poderia englobar:

? Necessidade de satisfação do item;

? Linhas de pedido sem nenhum problema;

? Pedidos completos sem nenhum problema;

? Valor dos itens de erro, pagamento da fatura incorreta;

? Porcentagem das entregas sem nenhum problema.

A medição de erros deve ser focalizada no cliente, mas feita em uma base interna compreensível. Por exemplo, se um cliente do varejo está tentando baixar estoques por toda sua cadeia de abastecimento, então pode ser importante o bruto na contagem de erros. Em outras palavras, se 4 itens pretos são enviados no lugar de 3 itens vermelhos, o erro bruto é 7 à medida que o cliente recebe 3 menos daquilo que pediu e o armazém tem 4 menos daquilo de que precisa. Este evento, é, significativamente, mais importante quando nenhuma substituição deliberada é válida.