Tecnologia da Informação na Armazenagem

Até agora, foram exploradas todas as questões relacionadas ao fluxo de materiais, desde a localização física do armazém, passando pelo recebimento, estocagem, separação de pedidos e expedição.

Mas a logística, bem como o projeto de um armazém, não pode considerar a análise apenas do fluxo de materiais, principalmente nos dias de hoje, em que a qualidade e velocidade das informações fazem grande diferença na eficácia dos mais diversos sistemas logísticos. Portanto, num projeto de armazém deve-se dar atenção especial ao fluxo de informações e à tecnologia disponível atualmente para se utilizar da melhor forma estas informações.

O que se observava no passado eram poucas empresas se preocupando com o tratamento do fluxo de informações no armazém, pois a velocidade e qualidade das informações, embora fossem comprometidas, estavam “cobertas” pelos altos níveis de estoques e pelos longos lead-times de entrega. Sendo assim, porque investir na análise do fluxo de informações?

Esta realidade passada deu lugar a uma nova, onde a velocidade e qualidade das informações são fundamentais para a produtividade e qualidade da armazenagem.

Mapeamento de processos

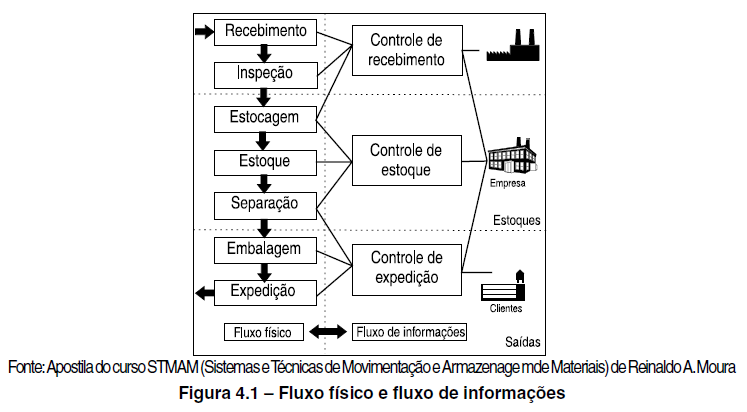

A fim de conhecer melhor a inter-relação do fluxo de materiais com o fluxo de informações no armazém, as empresas têm de investir um mínimo de tempo para desenvolver um mapeamento de processo – uma técnica simples, porém trabalhosa, de identificar todos os fluxos de um armazém, passando pela coleta do fluxo de materiais, desde o recebimento até a expedição, bem como pelo fluxo de informações que considera o controle de recebimento, controle do estoque e controle de expedição, fazendo interface com os clientes e fornecedores do mesmo.

Portanto, este é o primeiro passo para que se possa avaliar a real necessidade de se investir em tecnologia da informação na armazenagem sob forma de softwares e hardwares disponíveis no mercado.

Sistema de gerenciamento do armazém

Além de entender claramente o nosso fluxo de informações, devemos também identificar todas as premissas e procedimentos operacionais que caracterizam o sistema de gerenciamento do armazém, ou seja:

? Para onde encaminhamos cada item (critérios de endereçamento)?

? Como controlamos as quantidades recebidas, estocadas, separadas e expedidas?

? Como o pessoal operacional recebe as tarefas a serem desenvolvidas?

? Que critérios são adotados para separação de pedidos?

? Estocamos mais de um item em uma mesma posição de estocagem?

? Temos de dar tratamentos operacionais diferenciados em função do item, cliente ou fornecedor?

? Existem diferenças nas condições de estocagem para cada item?

? Devemos desenvolver a operação de “cross-docking” em nosso armazém?

? Planejamos com antecedência o recebimento de materiais?

Além de inúmeras outras questões que deverão ser respondidas para que possamos caracterizar o sistema de gerenciamento e, conseqüentemente, determinar as características funcionais que devem possuir os sistemas de tecnologia da informação voltados à armazenagem.

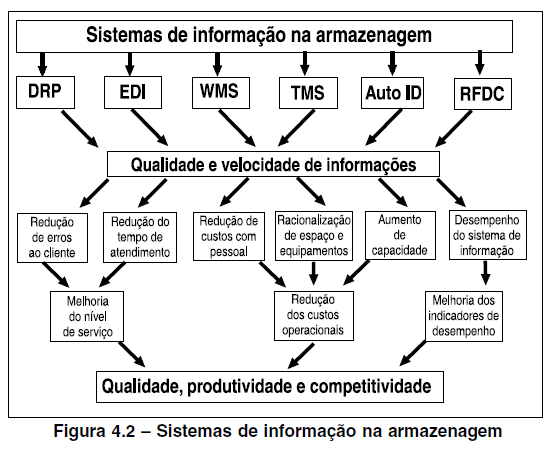

O conhecimento de todos os possíveis sistemas de informação disponíveis atualmente no mercado se faz necessário para que se possa desenvolver um projeto de armazém considerando todas as oportunidades oferecidas atualmente pela tecnologia da informação.

DRP – Distribution Requirements Planning (Planejamento das necessidades de distribuição)

DRP é um sistema de planejamento global de toda a cadeia de abastecimento. DRP possibilita que todos os integrantes da cadeia de abastecimento entendam as suas necessidades logísticas.

DRP é global por natureza e provê a uma determinada empresa um planejamento global de todas as suas necessidades logísticas na cadeia de abastecimento, envolvendo a armazenagem.

EDI – Electronic Data Interchange (Intercâmbio eletrônico de dados)

EDI é a transferência eletrônica de documentos de um sistema de computador para outro sistema de computador, onde atualmente o canal mais utilizado está sendo a Internet. Em função da transação ficar livre da intervenção humana, o EDI provê um alto nível de garantia de que a informação que está sendo recebida e/ou transmitida é precisa. Isto não significa garantia da qualidade da informação, pois, como o ditado diz: “Se entra lixo, sai lixo”.

O EDI permite o recebimento e a entrega de informação de forma veloz e precisa do fornecedor ao cliente. O envio de documentos eletrônicos assegurará que a informação que é trocada seja precisa e oportuna (a tempo).

AUTO ID – Identificação Automática e RFDC – Coleta de dados por radiofreqüência

A tecnologia de informação voltada à identificação de dados permite a troca de informação de forma precisa. Este processo apóia a identificação do produto em todas as etapas da cadeia de abastecimento, desde a produção, passando pela identificação de recebimento em um armazém, estocagem, separação de pedidos e expedição, entre outros, até a venda ao consumidor final.

O sistema de gerenciamento, como o WMS, só poderá apresentar todo o seu potencial se estiver apoiado por uma adequada tecnologia de identificação.

Com relação à tecnologia de identificação devemos adicionar também outros sistemas que são tecnicamente viáveis, mas que têm sua utilização em menor escala, como: sistemas de separação sem papéis (através de displays nas estanterias de estocagem), sistemas de reconhecimento de voz (permitem a operação com mãos livres) e até os remotos óculos virtuais que, atrelados a um WMS, definem o VWMS (Virtual Warehouse Management System), um sistema de visualização gráfica do armazém para facilitar as mais diversas operações (separação, inventários, etc.).

TMS – Transportation Management Systems (Sistemas de gerenciamento de transporte)

Estes sistemas, que muitos entendem somente como softwares de roteirização, pretendem automatizar muitas outras tarefas administrativas e de planejamento relacionadas a transportes e que, muitas vezes, são atribuições do armazém, considerando cinco funções básicas:

? Planejamento de transporte;

? Controle de desempenho do transporte;

? Controle de carregamento do veículo;

? Controle de distâncias e rotas percorridas;

? Pagamentos de frete;

Estas cinco funções são atendidas com maior eficiência através da utilização dos sistemas TMS, que funcionam muito melhor se estiverem integrados aos WMS, pois a área responsável pelo transporte não pode transportar nada, a menos que o armazém separe o produto, e não pode programar caminhões, a menos que se saiba quando os pedidos serão disponibilizados para carga. Ou seja, a eficiência de um sistema depende da eficiência dos demais sistemas de informações relacionados com a armazenagem.

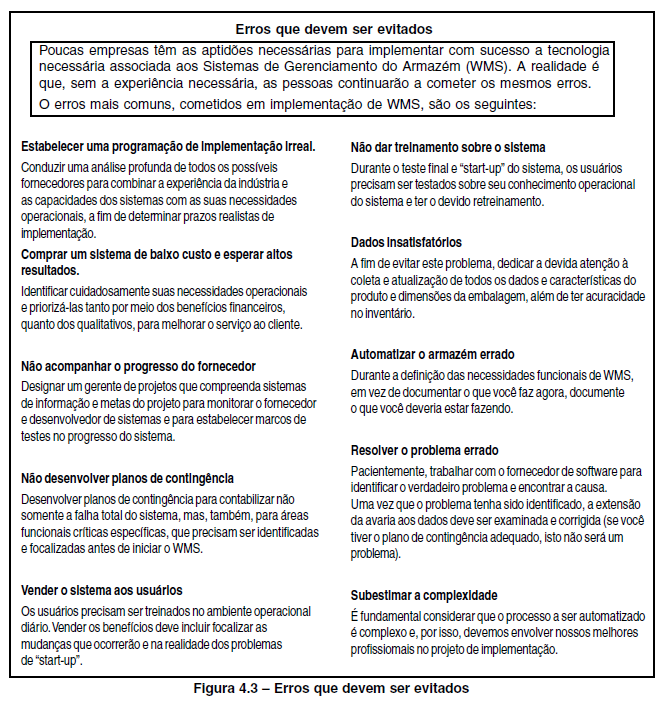

WMS – Warehouse Management Systems (Sistemas de gerenciamento de armazéns)

Um WMS é um sistema de gestão de armazéns que otimiza todas as atividades operacionais (Fluxo de Materiais) e administrativas (Fluxo de Informações) dentro do processo de armazenagem, incluindo recebimento, inspeção, endereçamento, estocagem, separação, embalagem, carregamento, expedição, emissão de documentos e inventário, entre outras.

Embora seja importante saber o que é um WMS, importante também é saber que existem diversos sistemas no mercado que se passam por WMS, mas não o são. Exemplo disso são os WCS (Warehouse Control Systems – Sistemas de Controle de Armazenagem), que fazem a localização e o controle de estoque, muitas vezes controlando sistemas de estocagem automatizados (AGVs, transelevadores, AS/RS, etc.), além de reportar o desempenho das atividades desenvolvidas.

O verdadeiro WMS, além de desenvolver as funções apresentadas acima, possuem capacidades gerenciais, que devem ser cuidadosamente analisadas.

Um WMS pode otimizar o negócio da empresa em duas grandes categorias: redução de custo e melhoria do serviço ao cliente.

A redução de custo deve-se ao fato da melhoria da eficiência de todos os recursos operacionais, como equipamentos e mão-de-obra, entre outros. Já a melhoria do serviço ao cliente se deve ao fato de minimizarmos os erros e falhas de separação e entrega, bem como pela agilização de todo o processo de atendimento ao cliente, combinando a melhoria do fluxo de materiais com a melhoria do fluxo de informações.

Considerando que DRP se preocupa em como gerenciar a cadeia de abastecimento total, um WMS se preocupa com o gerenciamento das oportunidades dentro das quatro paredes do armazém. Devemos entender que algumas empresas podem necessitar de uma estratégia logística que considere um sistema de informação para armazenagem que utiliza DRP e WMS, enquanto que outras podem precisar apenas de um WMS.

Nos sistemas WMS o nível de serviço ao cliente é a primeiro foco de melhoria, mantendo uma acuracidade de informações muito alta e minimizando os erros operacionais, evitando-se, inclusive, atividades de conferências e controles operacionais manuais. Isto acontece devido à autoverificação que faz parte do sistema WMS. Todas as atividades são executadas em tempo real e controladas pelo WMS, em vez de serem feitas pelo operador. Este método assegura um melhor nível de serviço.

O WMS também contribui para redução do lead-time na cadeia de abastecimento, visto que o mesmo elimina a papelada por meio da sua integração com o EDI, possibilitando, também, desta forma, uma maior velocidade operacional.

O limite de capacidade humana

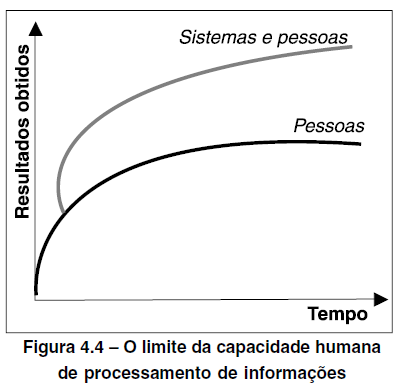

Pode-se desenvolver um projeto de armazém alheio à tecnologia da informação, porém analisando o projeto no longo prazo, considerando investimentos relacionados à armazenagem, percebemos que, por mais que a empresa invista somente em pessoas, contratando mais e mais mão-de-obra para operar e administrar o armazém, os resultados permanecem os mesmos pois, a partir de determinado momento, atingimos o limite da capacidade humana.

Neste ponto, é fundamental o investimento nos sistemas de automação para que se consiga operacionalizar a atividade de armazenagem, caso contrário será muito difícil a obtenção de resultados, limitando, inclusive, a capacidade operacional de armazenagem.

Esta limitação da capacidade de armazenagem deve-se ao fato de que as pessoas não conseguirão desenvolver determinadas atividades operacionais sem o apoio dos sistemas, como:

? Movimentação de um grande volume de materiais;

? Separação de um grande volume de cargas fracionadas;

? Carregamentos simultâneos de um grande número de veículos;

? Administração de um grande número de atividades simultâneas;

? Administração de muitas pessoas trabalhando simultaneamente;

? Entre outras.

Conclusão

O processo de competição distingue cada vez mais as empresas vencedoras, denominadas de “World Class” (Classe Mundial), das empresas que tentam sobreviver.

Neste cenário, pode-se perceber que dentre os inúmeros fatores que fazem a diferença entre as organizações, a logística e a tecnologia de informação tomam lugar de destaque. Sendo assim, o seu Projeto de Armazém, se pelo menos considerar e avaliar a utilização dos mais diversos recursos oferecidos no mercado atualmente, terá todas as condições de ser o que denominamos “World Class Warehouse” – Armazém de Classe Mundial.

Acesse nosso treinamento e entenda como a Tecnologia da Informação pode ser bem aproveitada na gestão das atividades de armazenagem (recebimento, estocagem, separação e expedição), através dos Sistemas de Gerenciamento de Armazéns (WMS).