Um super Kaizen

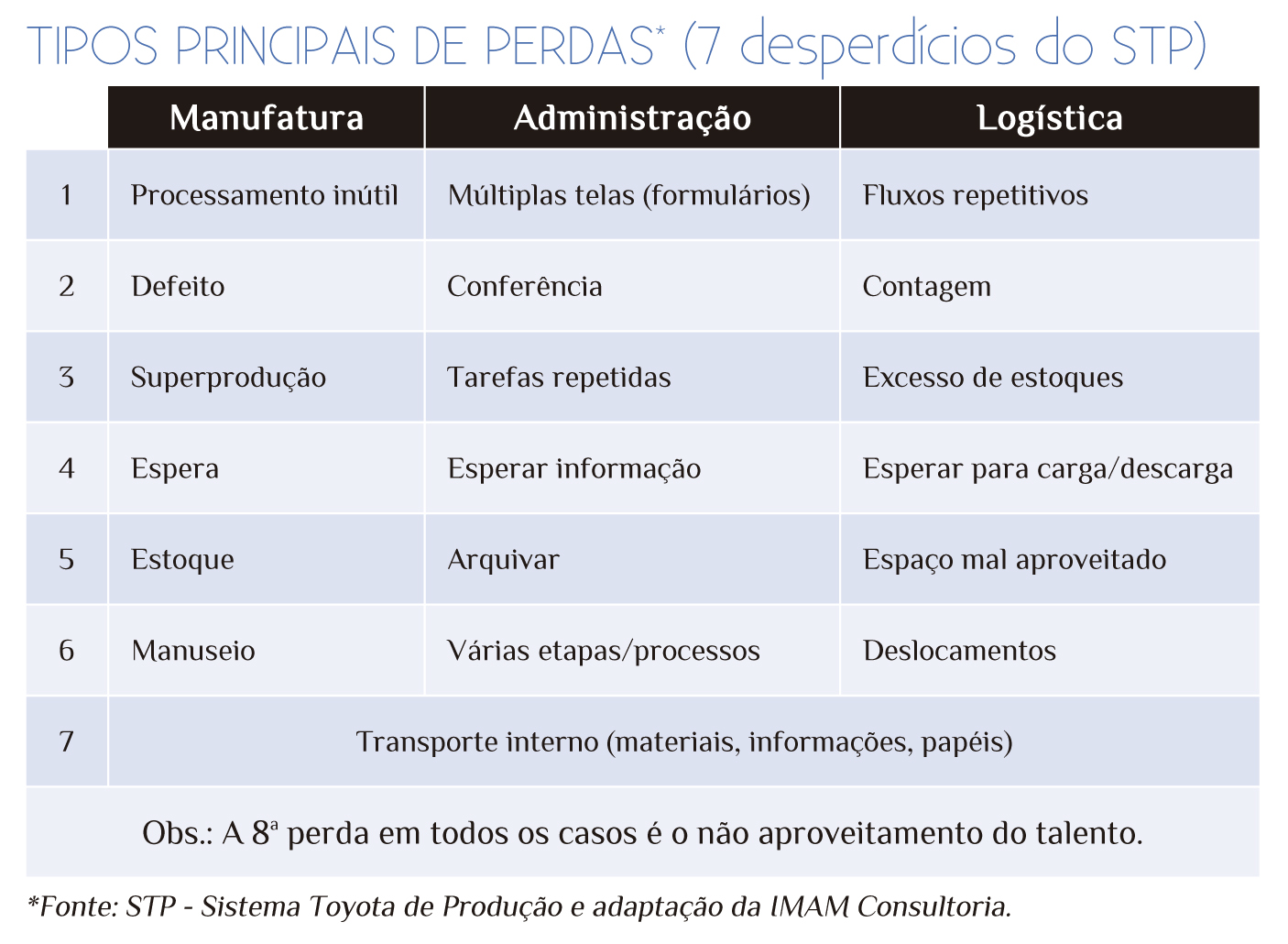

Há duas décadas surgia o conceito de lean, após a publicação do livro “A Máquina Que Mudou o Mundo”, resultado de uma pesquisa global que o MIT – Massachusetts Institute of Technology – havia concluído. O termo “lean” era a resposta americana ao conceito de “sem perdas” que a Toyota aplicava desde os anos 1950.

Inicialmente foi sinônimo de Kanban, depois Just In Time (analogia às práticas de supermercado, em que o cliente vai buscar o que precisa). Outras técnicas (ferramentas) foram incorporadas ao modelo a partir dos anos 1970 pelo Sistema Toyota de Produção. A IMAM até os anos 1990 denominava as ferramentas de Técnicas Japonesas de Administração e Manufatura e já em seus cursos e livro-texto incluía o CCQ (Círculo de Controle de Qualidade); o TQC (“Total Quality Control”, Controle da Qualidade Total) e o Poka-Yoke (dispositivo a prova de erros). Baseado nos projetos de implementação de uma filosofia de qualidade e produtividade, a IMAM identificou, ao longo dos anos, outras ferramentas que completavam o que denominamos de Lean 1.0, tais como 5S, troca rápida (Setup), Kanban, células de manufatura, VSM (“value stream mapping”, mapeamento do fluxo de valor).

Como diversas empresas e de vários segmentos implementaram a filosofia lean ao longo de alguns anos e, por diversas razões, interromperam o programa ou se deram por satisfeitas, esquecendo do Kaizen (melhorias contínuas), surge o Lean 2.0, uma abordagem com outras ferramentas num propósito de alavancar a incessante busca pela qualidade e produtividade.

Em recente seminário no anfiteatro do IMAM este novo processo foi discutido. Como o Lean 1.0, não se trata de um projeto ou programa (com data início e término), mas sim de uma metodologia de contínuo aperfeiçoamento, com algumas ferramentas que merecem destaque, tais como Hoshin Kanri (desdobramento das diretrizes e metas), complexo na denominação mas uma prática comum nas empresas em busca da excelência. Outra prática é o método A-3, que resume em uma só folha (dobro do A-4) os problemas detectados ou prestes a ocorrer, seja na manufatura (qualquer tipo de indústria), nos escritórios ou na logística.

Mas o melhor ganho está na aplicação da TPM (“total productive maintenance”, manutenção produtiva total) que deveria ser traduzido e interpretado com conservação total dos recursos (qualquer tipo) em vez de manutenção (reparo, consertos etc – veja artigo na página 6). Em ambos, as fases do lean devem remeter a uma jornada na busca da melhoria contínua focada naquilo que contribui com o resultado final (lucro).